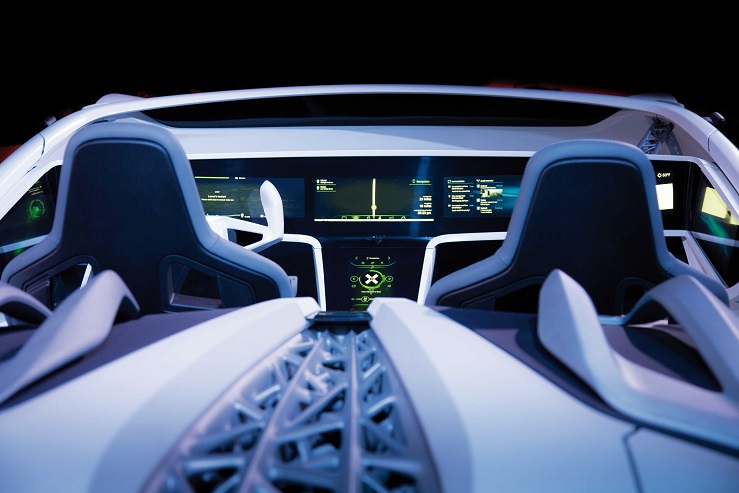

“Photo: EDAG Group”

L’impression 3D se développe de manière importante ces dernières années, que ce soit pour la fabrication de pièces polymères ou métalliques.

Autrefois beaucoup utilisée comme moyen de prototypage elle est de plus en plus utilisée pour la fabrication de pièces complexes, fonctionnelles, voire de série.

De nombreux domaines industriels utilisent cette technologie pour améliorer technico-économiquement leurs produits. C’est le cas par exemple de l’automobile.

Découvrons plus en détail comment ces industriels tirent profit de ces technologies.

Généralement, cette méthode de fabrication permet aux fabricants de réduire leurs coûts de production sur certaines pièces, de produire des pièces complexes par intégration de fonctions mais aussi d’améliorer leurs chaînes de production.

De plus, sur des phases de développement produits, la fabrication additive offre la possibilité à ces constructeurs de modifier facilement une pièce et d’itérer rapidement les phases études et modifications sans générer de surcoût important : c’est un moyen très flexible permettant une grande réactivité.

Nous nous sommes intéressés à ces applications à travers des exemples concrets chez certains constructeurs.

EDAG

EDAG est un groupe Allemand qui développe des produits dans le domaine de l’automobile. Cette entreprise a utilisé l’impression 3D pour optimiser ses véhicules, notamment au niveau de la carrosserie. Afin d’alléger la structure de ses véhicules, EDAG a couplé l’optimisation topologique avec la liberté de fabrication de l’impression 3D.

En s’inspirant d’éléments de la nature comme les feuilles d’arbres, EDAG a décidé de diviser la carrosserie en 2 parties :

- un squelette dont le rôle est d’assurer la résistance mécanique de la carrosserie

- une peau pour assurer l’esthétisme, l’étanchéité et le profil aérodynamique du véhicule.

D’autres parties du véhicule ont aussi été réalisées en impression 3D, soit pour le design complexe des pièces, soit pour alléger la structure.

Ce moyen de fabrication leur a permis de repenser le design de leurs véhicules et de les alléger sans altérer leurs performances mécanique.

Bugatti

Le fabricant de voiture de luxe a lui aussi utilisé la fabrication additive pour améliorer sa gamme. Une des réalisations les plus connues est l’étrier de frein de la Chiron, fabriqué en titane Ti6Al4V grâce à la technologie d’impression 3D métallique SLM (Selective Laser Melting).

Le disque optimisé topologiquement a montré une grande résistance mécanique dans des conditions extrêmes (freinage du véhicule à une vitesse de plus de 375 km/h impliquant une montée en température jusqu’à plus de 1100 °C).

Volkswagen

L’entreprise a grandement utilisé l’impression 3D pour développer ses outils, accessoires et fixations afin d’améliorer ses chaînes de montage.

Cela a essentiellement permis à Volkswagen d’internaliser la fabrication de ces outillages et de gagner considérablement en termes de coûts et de délais :

- La jauge de fenêtre qui permet de positionner, avec précision et de manière répétable, la lunette arrière des véhicules coutait environ 180 €/pièce. En utilisant l’impression 3D, Volkswagen a pu réduire les coûts liés à cette pièce de 80 % : elle leur coûte aujourd’hui 35€ à produire.

- Des accessoires de protections de roues ont permis d’économiser près de 780 € par pièce (800 € avant contre 21 € aujourd’hui) et de réduire les délais de 82% (56 jours avant et 10 aujourd’hui)

Ces différentes pièces ne représentent qu’une petite partie de ce qui est aujourd’hui fabriqué par Volkswagen mais elles ont permis de s'inscrire dans un processus de gain économique.

De manière générale, la fabrication additive permet aujourd’hui à des constructeurs automobiles de réduire leurs coûts et leurs délais en internalisant la production de certaines pièces mais aussi d’optimiser leurs véhicules en réduisant la masse des composants sans affecter les performances du véhicule.

Les potentiels de ces procédés de fabrication sont multiples ce qui permet au constructeur d’innover continuellement.