Concevoir, optimiser et valider numériquement la tenue en fatigue de vos pièces séries issues d'impression 3d

Qu'est-ce que la fabrication additive ou impression 3d?

La fabrication additive, ou impression 3d, est le terme générique qui regroupe un ensemble de processus consistant à produire des pièces à partir de superposition de couches de matière fusionnées par LASER (Light Amplification by Stimulated Emission of Radiation).

Cette technologie offre la possibilité d'obtention de formes quasi sans limites de complexité au regard des processus traditionnels de fabrication type usinage, moulage, injection notamment qui contraignent fortement les architectures pièces.

Cependant, la structure des matériaux après fusion LASER est fortement anisotrope et nécessite pour concevoir les pièces de précisément connaître le comportement des matériaux notammant en fatigue afin d'évaluer les conséquences du cumul d'endommagement.

Le potentiel de tenue en fatigue

L'étude du potentiel de tenue en fatigue d'une pièce ou structure consiste à maîtriser le comportement du matériau à partir des essais sur éprouvettes.

Ces essais sont réalisés dans le laboratoire d'essais en fatigue de Mécastyle.

Les calculs par éléments finis préalablement réalisés sur les numérisations 3d des éprouvettes permettent de déterminer les contraintes générées par le cycle de fatigue.

À partir des données issues de notre laboratoire d'essais, nous estimons la durée de vie (en nombre de cycles ou temps) de cette pièce ou structure.

S'inscrire dans une démarche de préconisation de tenue en fatigue nécessite de mener à bien les étapes suivantes :

- Essais de traction pour la détermination des Lois comportementales prenant en compte l'orthotropie du matériau, notamment en process SLS (on fait l'hypothèse de l'isotropie de la couche concernant l'orientation des fibres)

- Détermination de la Courbe S-N (Stress ; Number of cycles) du matériau préconisé (essais fatigue sur éprouvettes dans le laboratoire d'essais de Mécastyle)

- Conception

- Calcul de structure sur Abaqus (prise en compte du caractère orthotrope du matériau) en fonction du torseur des actions mécaniques appliqué sur la pièce

- Optimisation topologique incrémentale

- Optimisation topologique sur TOSCA

- Préconisation de tenue en fatigue : Mécastyle prédit au client la durée de vie de la pièce ou structure conçue

Notre activité de conseil en Fabrication Additive ou Impression 3d présentée suivant 3 exemples

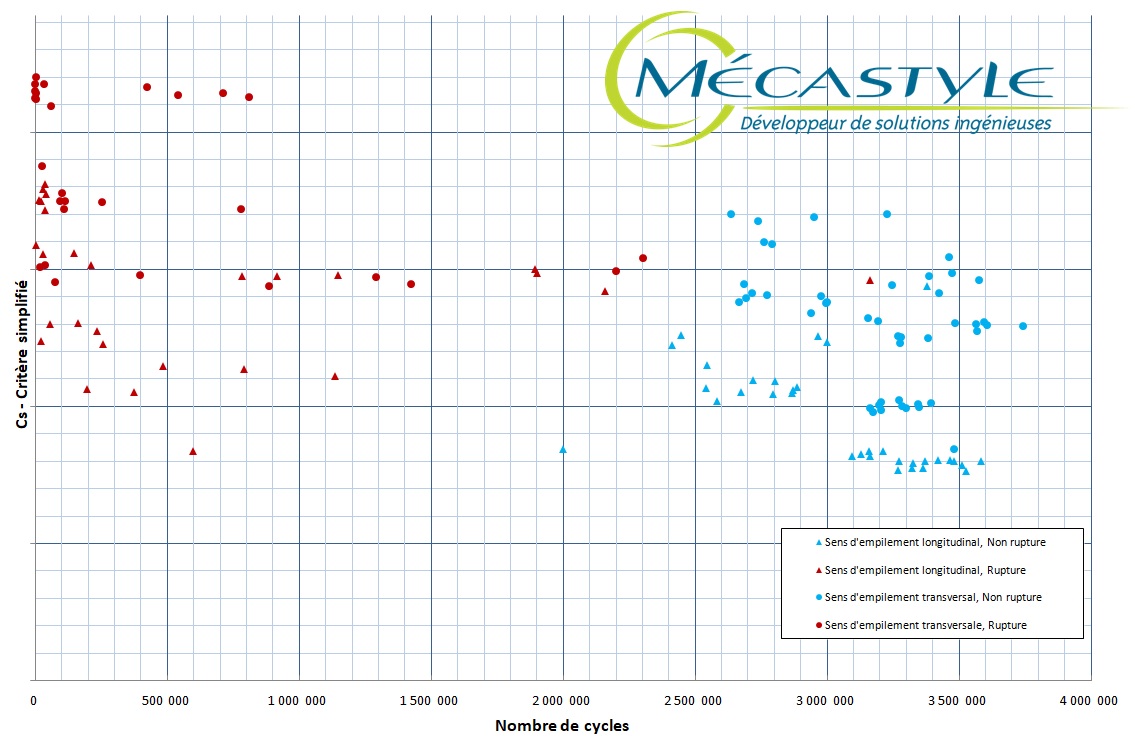

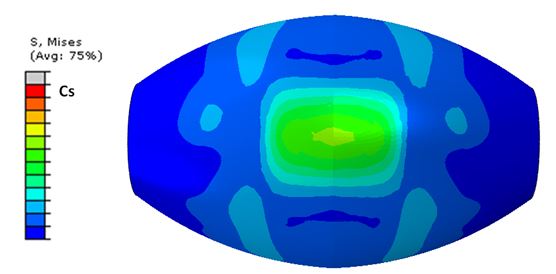

À noter que les valeurs issues des caractérisations de Mécastyle ne seront pas communiquées, nous raisonnerons donc sur la base d'un critère Cs (Critère simplifié) :

- Critère simplifié inter-strates (risque de délaminage entre strates)

- Critère simplifié intra-strate (sollicitation dans la strate)

Pour chaque exemple traité en Duraform HST (polymère PA12 30%GF), et d'après le graphe de synthèse des essais à suivre, nous estimons le Cs maxi en fonction du sens d'empilement optimum des couches :

Chaque point sur le graphe représente 1 essai sur 1 éprouvette (environ 150 éprouvettes testées et 350.106 cycles réalisés).

Nous pouvons proposer un traitement statistique de ces data afin de déterminer les critères (inter et intra strates) en fonction d'indices de confiance choisis par nos clients.

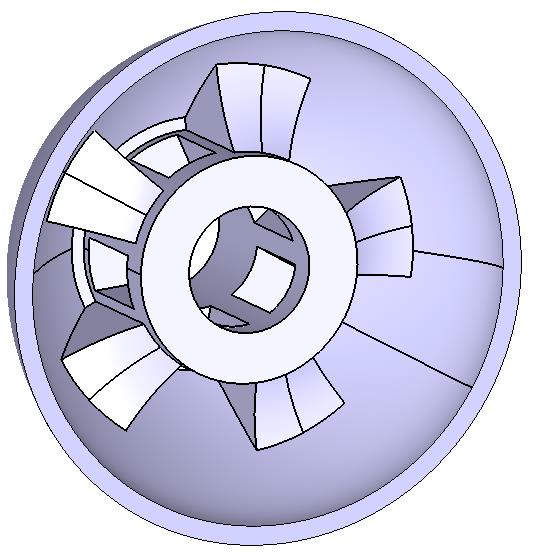

1. Galet de guidage polymère

Chaque galet en Duraform HST (PA12-30%FV) subit un effort de 275N sur une suface de 111mm², soit une pression de 25 bars (2.5MPa).

L'objectif de tenue en fatigue est fixé à 2.106 cycles.

Pour toutes les architectures de galets, le sens d'empilement des strates est longitudinal (donc suivant l'axe principal des galets).

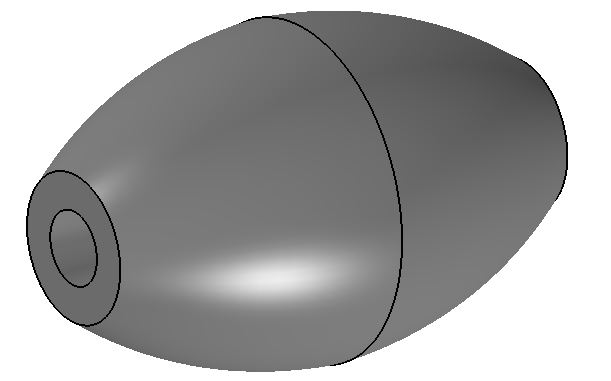

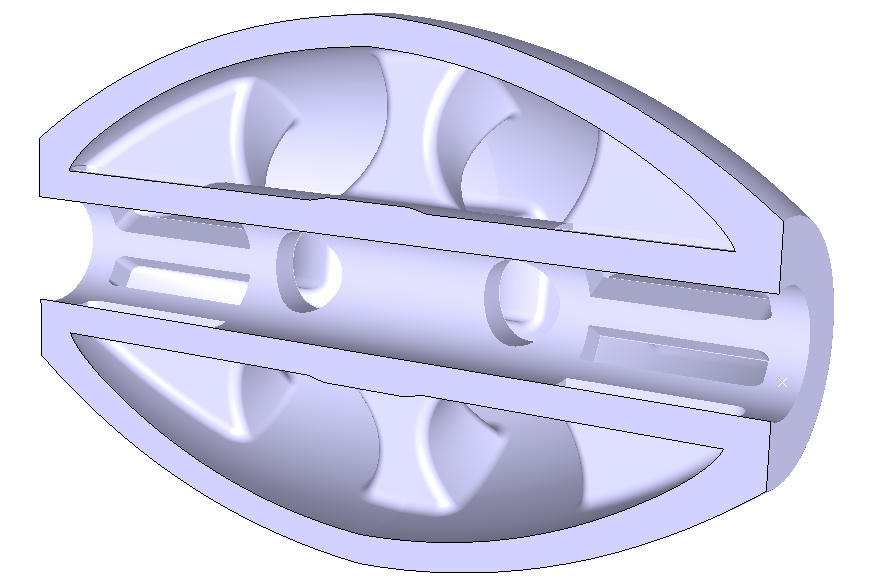

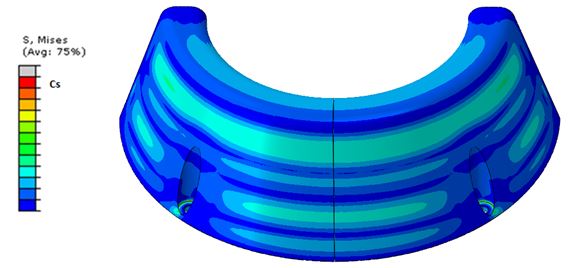

Galet origine plein non optimisé

Soumis à 25 bars au niveau de la zone de contact avec le câble, le galet subit un taux de contraintes très inférieur au critère Cs.

Le potentiel d'optimisation topologique est donc très important, avec l'objectif de respecter le potentiel de tenue en fatigue de 2.106 cycles.

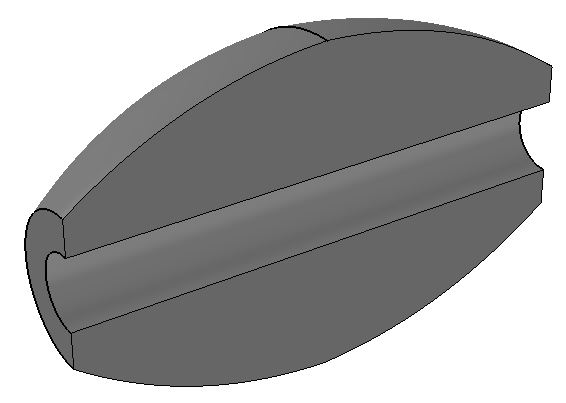

Optimisation topologique incrémentale

L'optimisation topologique incrémentale consiste dans l'évolution pas à pas de la structure à partir d'une architecture de base initialement choisie. La piste d'otpimisation initiale peut ne pas être directement celle qui offrira le meilleur compromis...

L'architecture issue de fabrication additive ou impression 3d doit être adaptée à l'évacuation de la matière non lasérisée interne au galet.

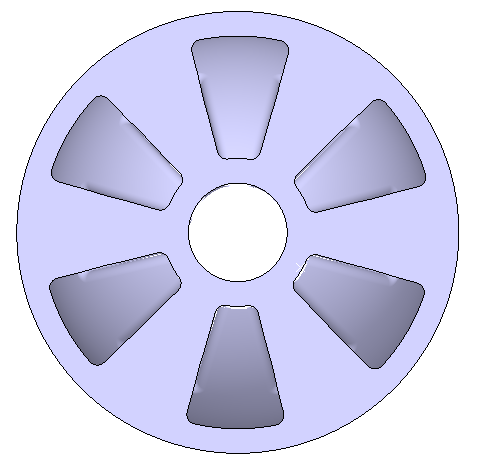

Nous ne présentons ici que la dernière version numérisée à 6 nervures, les précédentes n'ayant pas donné satisfaction, non plus...

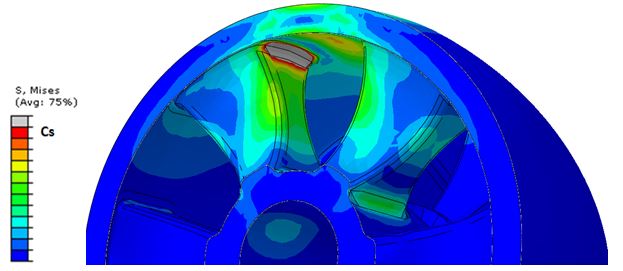

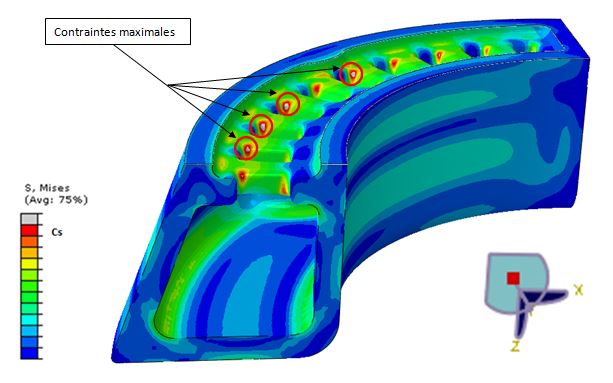

On remarque que le critère Cs (intra) assurant 2.106 de tenue en fatigue n'est pas respecté dans le congé de pied de nervure : en effet, la zone grise en pied de nervure indique que les contraintes atteintes dans cette zone sont supérieures au critère Cs.

Cette architecture consistant à utiliser des nervures internes génère des ruptures d'inerties à l'origine de zones de contraintes maxi ne permettant pas le respect de l'objectif de tenue en fatigue.

Cette démarche pourrait peut-être donner satisfaction en augmentant le nombre de nervures, mais au détriment de la masse.

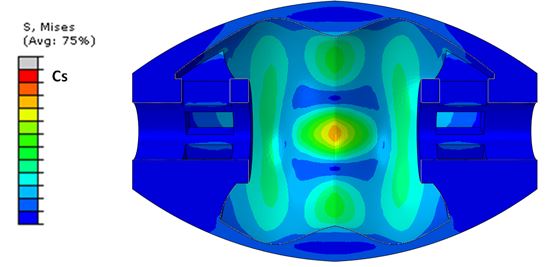

Optimisation topologique sur TOSCA

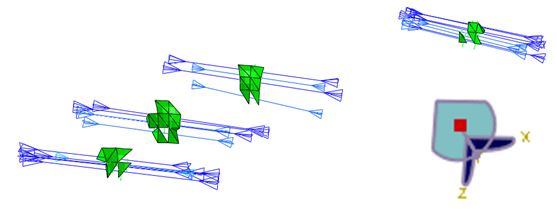

Les vues à suivre présentent l'architecture obtenue par optimisation sur TOSCA :

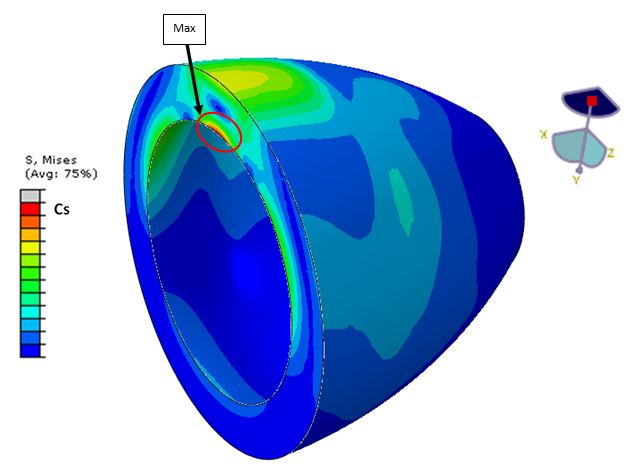

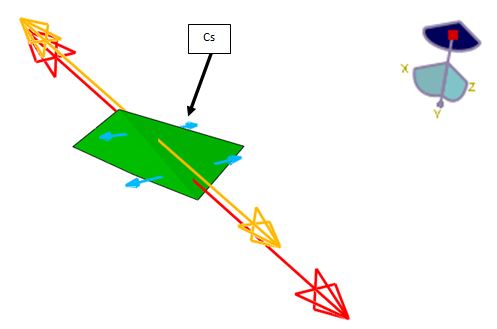

La conclusion sur le potentiel de tenue en fatigue doit impérativement être précédée par l'étude des contraintes principales notamment dans la zone des contraintes maxi.

En effet, nous devons déterminer le type de sollicitation : inter-strates ou intra-strate.

Les 2 vues à suivre présentent la zone de maxi (entourée en rouge) dans la même orientation (cf. dièdre).

Conclusion : les Cs aussi bien inter-strates que intra-strate ne sont pas atteints.

Cette architecture dispose donc d'un potentiel de tenue en fatigue ≥ 2.106 cycles.

À noter que notre approche est systématiquement conservative dans l'utilisation des critères. En cas de taux de contraintes significatif inter-strates, ce sera ce critère inter-strates qui sera exploité.

Les gains massiques de ces 2 solutions :

- Galet plein : 85g

- Galet optimisé TOSCA : 37g

- gain de 56% de matière (hypothèse matière non lasérisée recyclée)

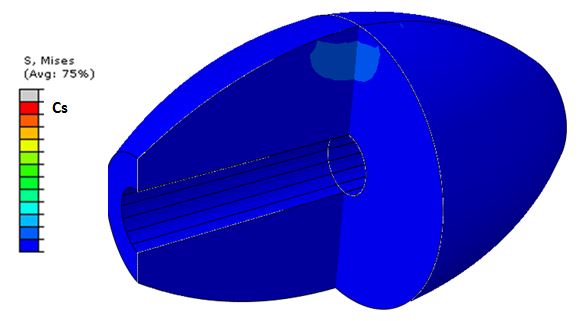

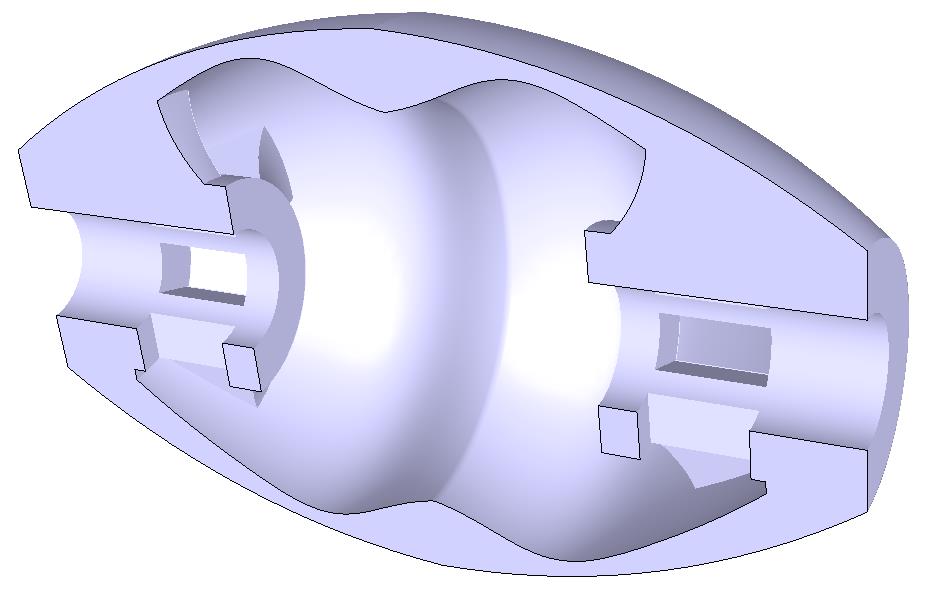

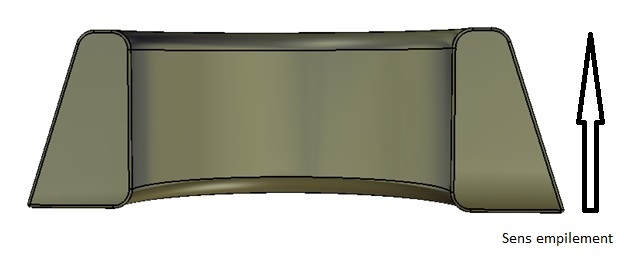

2. Ballast polymère

Une des fonctions principales de cette pièce est de constituer un ballast.

Cette pièce, aussi bien en impression 3d qu'en injection, est composée d'un corps principal et d'un obturateur.

Dans le cas de l'impression 3d, un trou permet de vider la matière non lasérisée ; l'obturateur devra donc être collé pour obturer ce trou.

Le dossier économique détaillant le prix de revient en fonction des quantités des architectures imprimée 3D et injectée sera présenté dans les actualités.

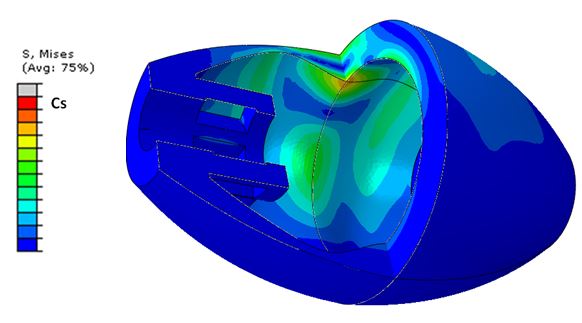

En utilisation, cette pièce subit une variation cyclique de pression de 0 à 5bars (0.5MPa).

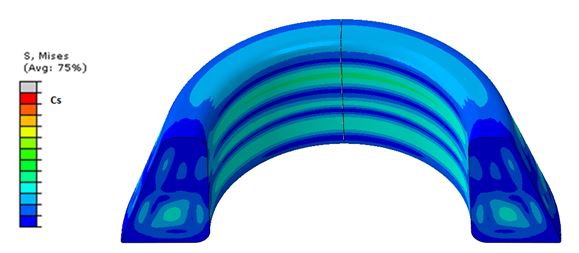

L'étude des contraintes principales permet d'assurer une tenue en fatigue ≥ 2.106 cycles :

- Par contrôle du respect du Cs inter-strates

- Par contrôle du respect du Cs intra-strate

Nous remarquons dans la vue à suivre des zones grises correspondant au dépassement du critère Cs intra-strate sur quelques noeuds.

D'après les contraintes principales, ces zones subissant des contraintes en compression pure, nous acceptons ce dépassement du critère de quelques %.

Conclusion : cette architecture dispose donc d'un potentiel de tenue en fatigue ≥ 2.106 cycles.

3. Culbuteur de distribution (non desmodromique) métallique

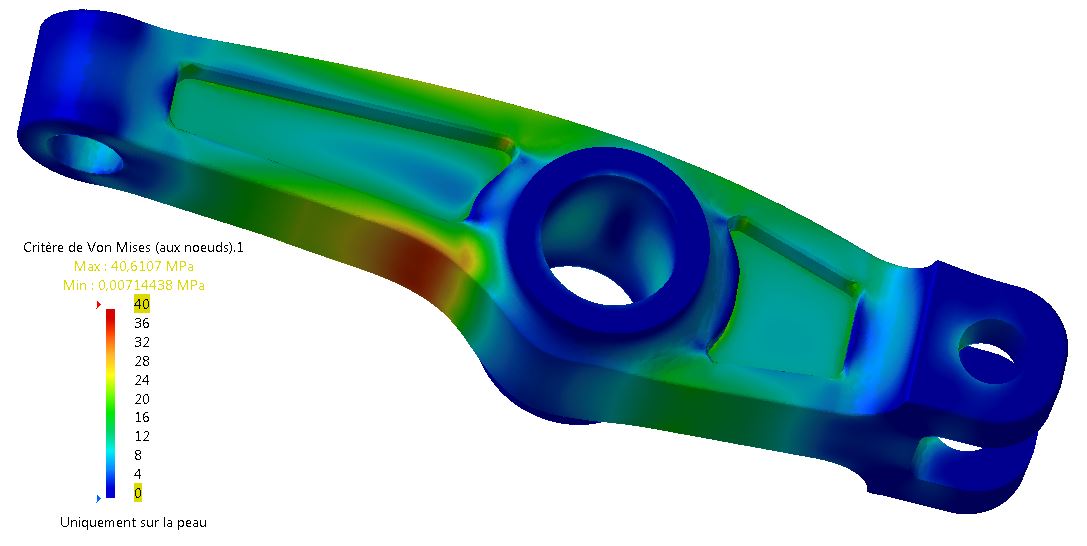

Architecture origine

Pour ce type de pièce généralement issue de fonderie coquille, on peut considérer, en 1ère approche, une tenue en fatigue infinie de l'ordre de 107 cycles quand la contrainte maxi atteinte est < Rp0.2/2.5 (hors zones singulières type Conditions Limites).

Prenons l'exemple d'un AS7G0.6 état T6 issu de fonderie coquille ayant une Rp0.2 de 240MPa : en première approche, une tenue fatigue infinie impliquerait que toutes contraintes soient < 96MPa.

On prend dans un premier temps pour hypothèses que l'aluminium imprimé 3d est isotrope et de caractéristiques mécaniques identiques à la fonderie, ce qui bien entendu est erroné comme démontré dans nos travaux de R&D.

L'effort appliqué par la queue de soupape sur le culbuteur : 320N

Sous ce niveau d'effort, le culbuteur de masse 36g subit une contrainte maxi de 41MPa.

On pourrait en déduire qu'il existe un potentiel d'optimisation de la masse matière.

Or, cette masse matière dépend :

- Du process de fonderie qui impose des épaisseurs minimales des voiles de matière pour permettre le remplissage de l'empreinte.

- Des dimensions de la pièce.

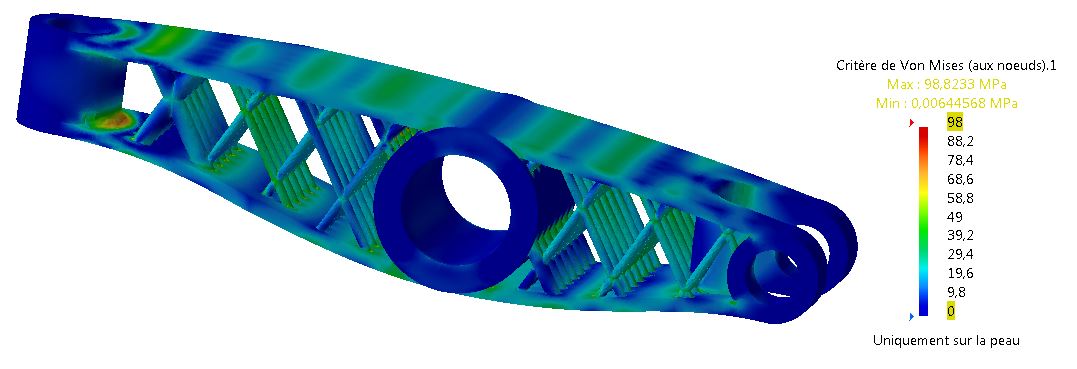

Itération de reconception calcul en fabrication additive

Avec le processus SLS (Selective Laser Sintering), il n'y a plus de notion d'épaisseur de voile matière mini, mais une section mini de toute forme synthétisée : cela permet de décomposer l'architecture en formes géométriques élémentaires indépendantes et de sections variables.

Nous avons choisi l'utilisation de structures lattices (treillis).

Cette 1ère itération permet de décorréler les libertés géométriques permises par la fabrication additive et les caractéristiques mécaniques qu'elle induit.

Pour une masse de 24g, soit moins 33% par rapport à la version initiale obtenue par fonderie coquille, la contrainte maxi atteinte est de 98,82MPa (sur quelques noeuds) pour un critère à 94MPa, ce qui est acceptable.

Cette première itération permet de mettre en évidence les possibilités qu’offre la fabrication additive en terme d’optimisation de la masse tout en conservant une durée de vie d’au moins 107 cycles.

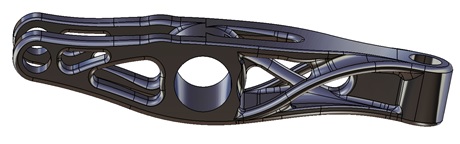

Itération de reconception calcul avec exploitation des impacts process

Une nouvelle itération de conception mécanique a été réalisée grâce aux premiers résultats des essais en fatigue sur l’alliage AlSI7Mg0,6 utilisé en fabrication additive.

Lors de cette seconde itération, environ un tiers des essais en fatigue avait été réalisés (5 éprouvettes par orientation). Ces premiers résultats ne permettaient pas de différencier les caractéristiques mécaniques longitudinales et transversales, le matériau a donc été considéré comme isotrope avec un module d’Young E=53 000 MPa.

Les résultats d’analyses des faciès de rupture ont aussi été utilisés pour modifier le design existant. Il a été mis en évidence que les zones nécessitant des supports de fabrication sont génératrices d’amorces de fissures qui fragilisent la structure et peuvent entraîner des ruptures, d'où un objectif de tenue en fatigue limité.

Par conséquent, il est nécessaire d’orienter la pièce pour que les supports de fabrication soient synthétisés dans des zones à faibles niveaux de contraintes (et donc à faibles risques de défaillances).

À ce moment-là des tests, la contrainte maximale admissible pour un objectif de 107 cycles avec une probabilité de défaillance de 1% (taux de confiance à 95%) a été prise en compte.

Plusieurs itérations de design et de calcul de structure ont donc été effectuées pour arriver à cette version présentée ci-dessous.

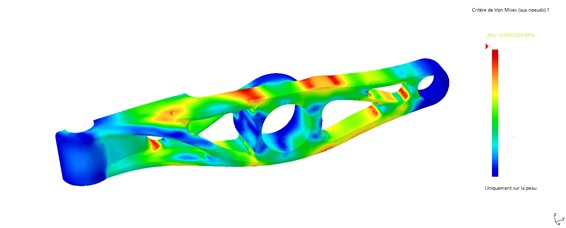

Itération de reconception calcul avec exploitation des caractéristiques en fatigue et des impacts process

Cette itération prend en considération l’ensemble des résultats sur l’alliage AlSi7Mg0,6 mis en forme par fabrication additive.

Les niveaux de contraintes respectent les critères issus des données finales.

Pour des raisons de propriété intellectuelle ces informations ne seront pas communiquées.

L’analyse des contraintes principales a permis de montrer que les sollicitations sont principalement inter-strates : le critère qui s’appliquera dans ces zones sera celui issu des résultats des tests sur les éprouvettes synthétisées longitudinales.

La masse de cette nouvelle architecture est de 28g. Cela représente une diminution de 22% par rapport à l’architecture de la pièce moulée en coquille.

Les résultats du calcul par éléments finis présentent des contraintes inter et intra strates conformes aux critères déterminés par nos essais en fatigue pour une censure de 107 cycles.

Pour une même fonctionnalité, le passage du procédé de fonderie en coquille à celui de fabrication additive métallique a permis un gain de masse important sans altérer les performances mécaniques de la pièce et ce pour un potentiel de tenue en fatigue identique.

En conclusion, grâce aux caractéristiques en fatigue issues de notre laboratoire d'essais, il nous est maintenant possible de vous apporter nos conseils en conception mécanique, calcul de structure et optimisation topologique sur différents types de pièces dans cet alliage et ce conformément à votre cahier des charges de tenues statique et fatigue.

Nous sommes donc à votre entière disposition pour évoquer cette approche concernant vos projets.

À retenir

Le laboratoire d’essais en fatigue de Mécastyle sur les matériaux additifs fournit les caractéristiques matériaux indispensables pour concevoir et calculer vos pièces issues de fabrication additive ou impression 3D. Grâce à ces caractéristiques, l’équipe anticipe les risques de défaillance, optimise la structure et vous conseille sur le processus le plus adapté pour industrialiser vos produits dans le meilleur compromis technico-économique.