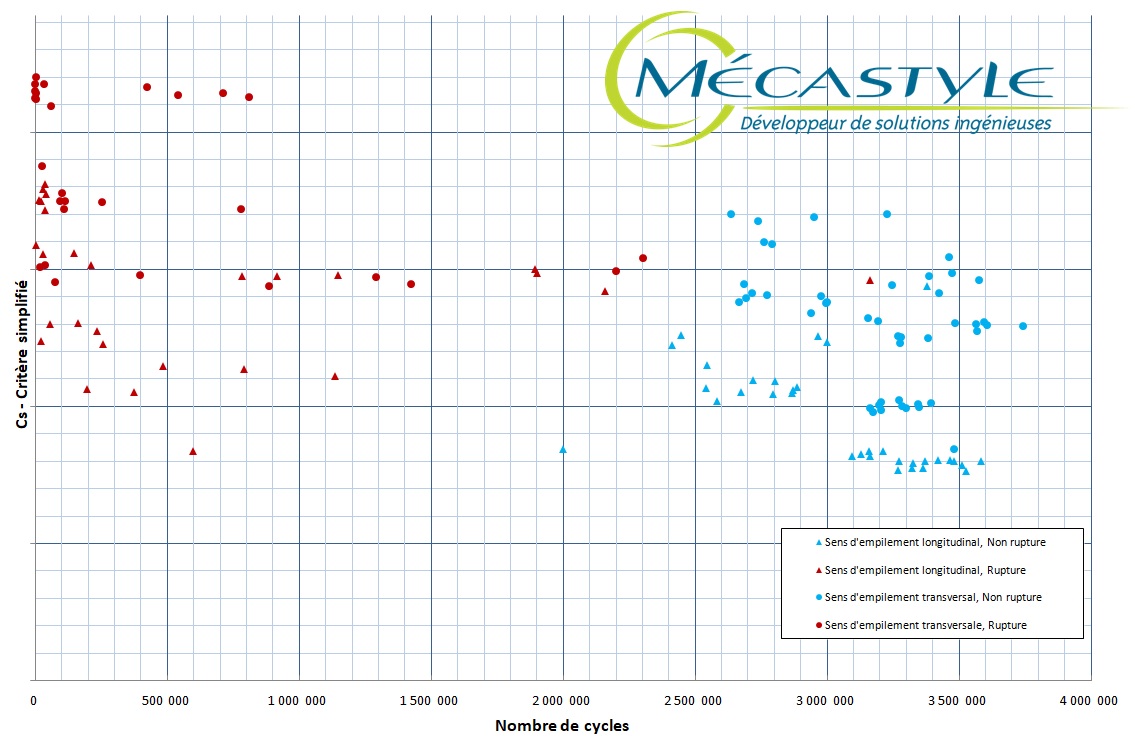

Évolution de la tenue en fatigue en fonction des contraintes et de l'orientation des strates

Afin de pouvoir caractériser un couple matériau/process, il est nécessaire de réaliser un très grand nombre d’essais sur éprouvettes en fonction de la direction de synthétisation des éprouvettes et sous différentes contraintes.

Les éprouvettes ont été réalisées en SLS sur des machines de type sPro230.

Chaque éprouvette provient d'un bac de production différent afin d'optimiser la représentativité du couple processus/matière.

Pour la caractérisation en fatigue du Duraform HST (Pa12-30%FV), environ 150 éprouvettes ont été testées et 350.106 cycles réalisés dans notre laboratoire d'essais composé de 6 machines de tests en fatigue alternée.

Cela nous permet d'établir le graphe suivant.

Les points de données rouges correspondent à des ruptures.

Les points de données bleus correspondent à des non ruptures.

Les valeurs issues des caractérisations de Mécastyle ne seront pas communiquées.

Nous raisonnerons sur la base d'un critère Cs (Critère simplifié) :

- Critère simplifié inter-strates (risque de délaminage entre strates)

- Critère simplifié intra-strate (sollicitation dans la strate)

Les valeurs attribuées à ces 2 critères correspondent aux taux de contraintes maxi n'ayant pas généré de rupture aussi bien en inter qu'en intra-strates : critère conservatif.

Cette notion de conservativité dans le choix du critère sera systématiquement appliquée afin de limiter les risques de défaillances sur pièces prototypes fonctionnels ou série.

On observe un fort écart comportemental en fonction du sens de synthétisation.

En fonction des Cs, on remarque que des éprouvettes synthétisées transversal et longitudinal tiennent plus de 3.5M cycles.

Visualisation des profils de ruptures

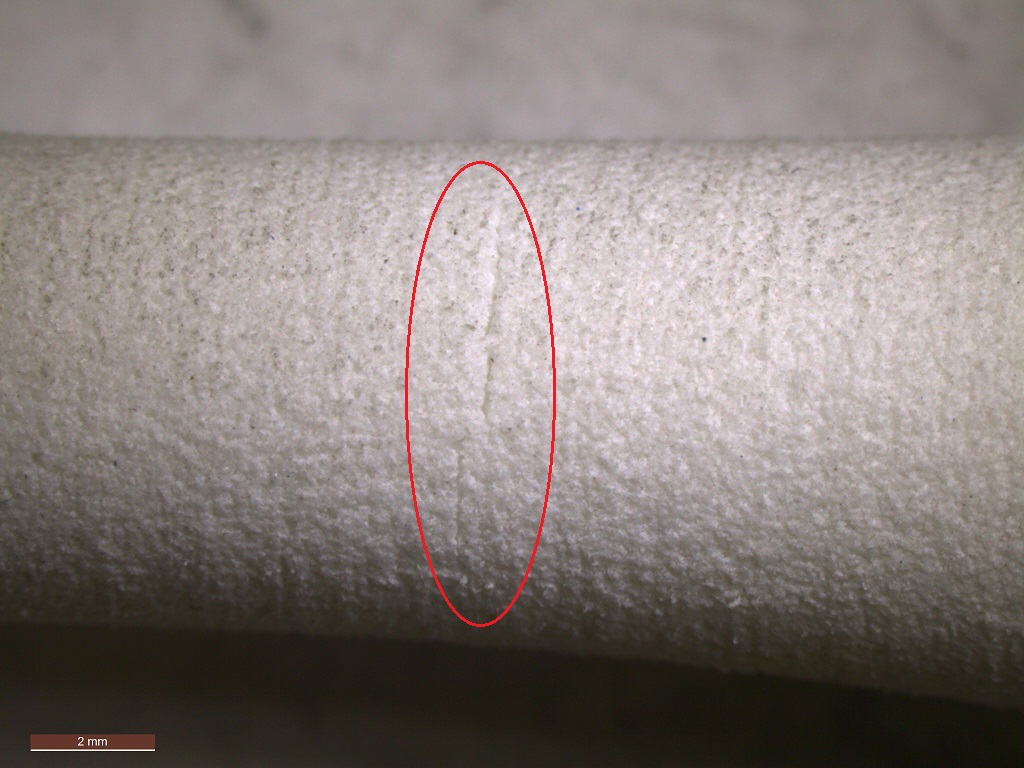

Éprouvettes synthétisées longitudinal

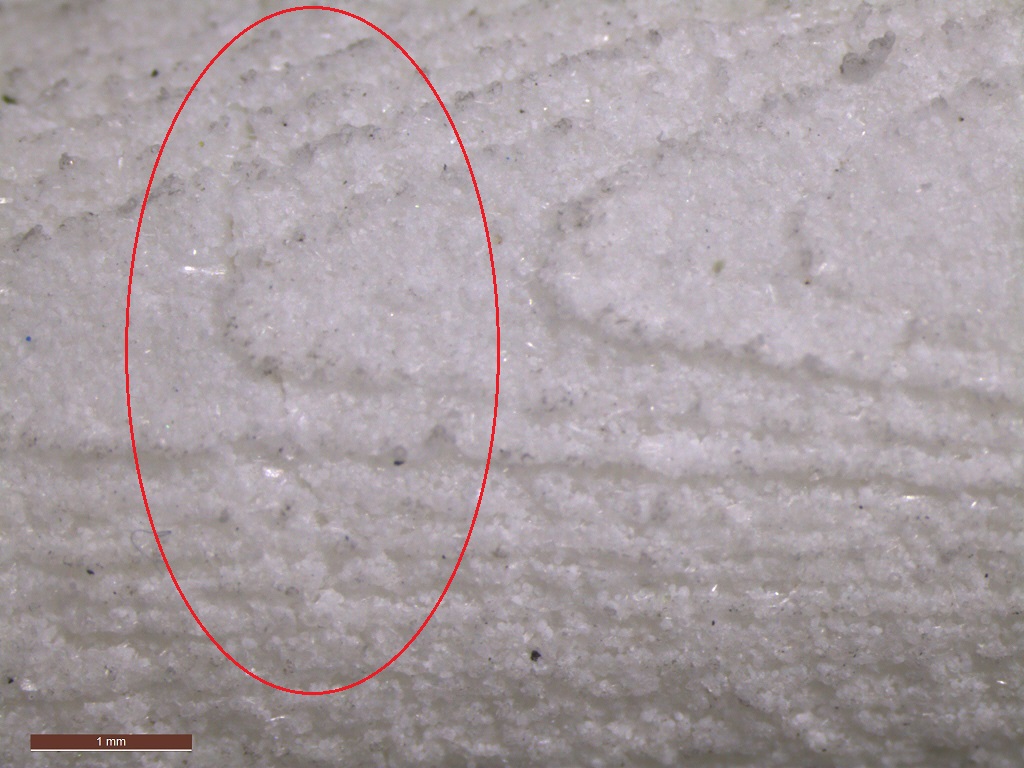

Visualisation de l'amorce de rupture entre strates.

Cette zone est caractéristique pour plusieurs raisons :

- Effet d'entaille

- Variation d'inertie

- Caractéristiques matériaux entre strates

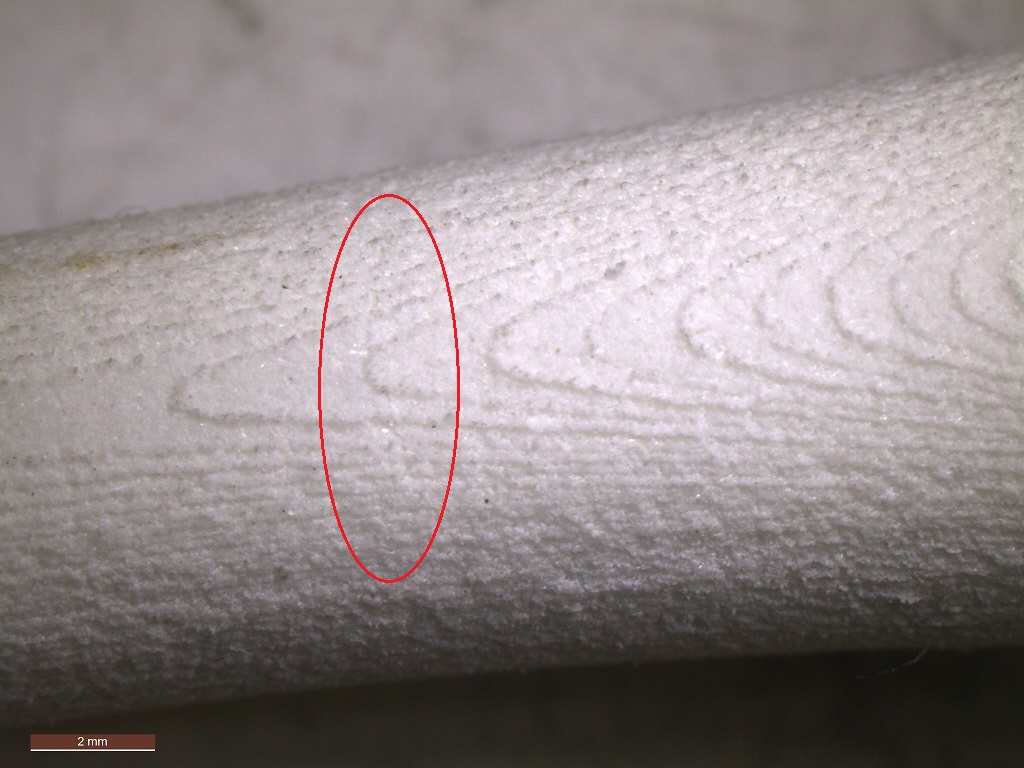

Éprouvettes synthétisées transversal

Visualisation de l'amorce de rupture en extrémité de strate.

L'extrémité de strate génère une variation d'inertie par augmentation locale de l'épaisseur d'où concentration de contrainte en pied de strate et amorce de rupture :

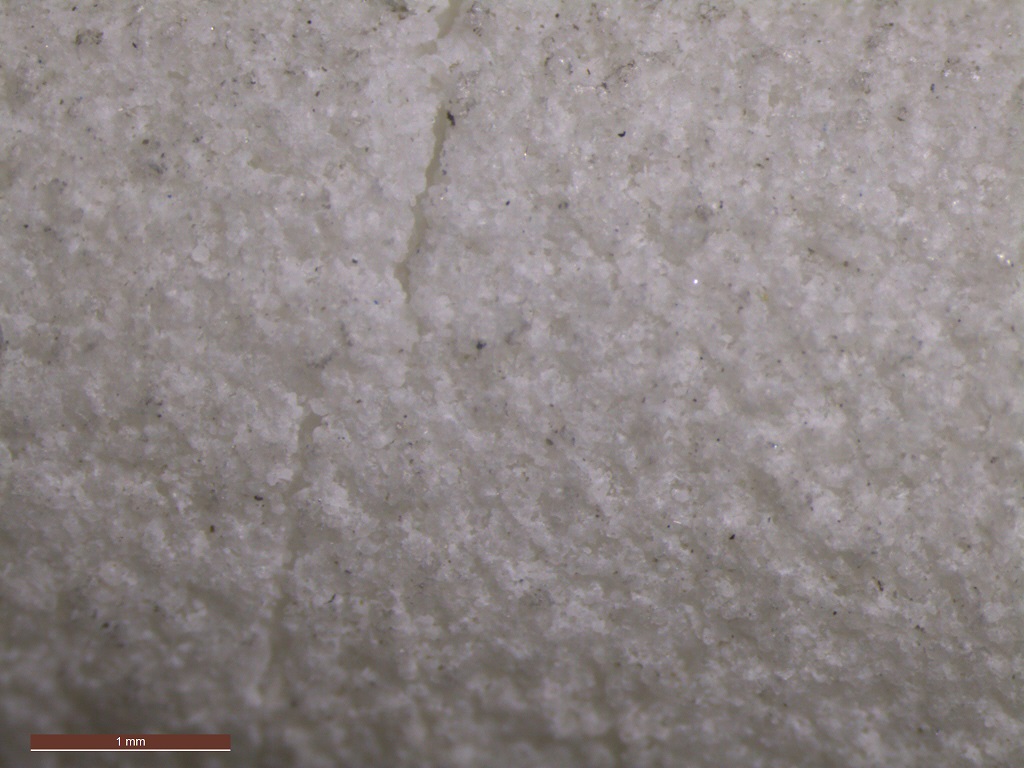

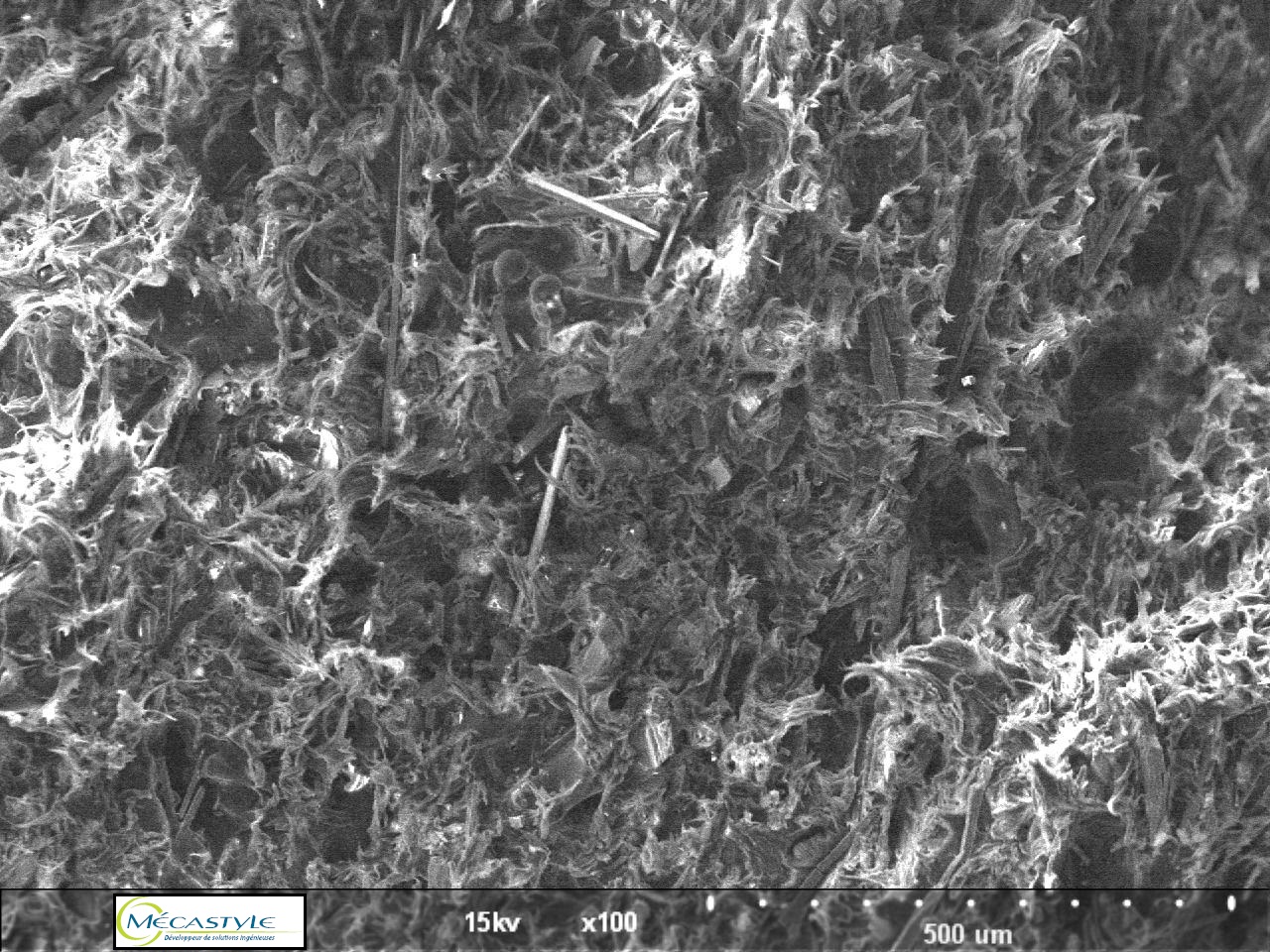

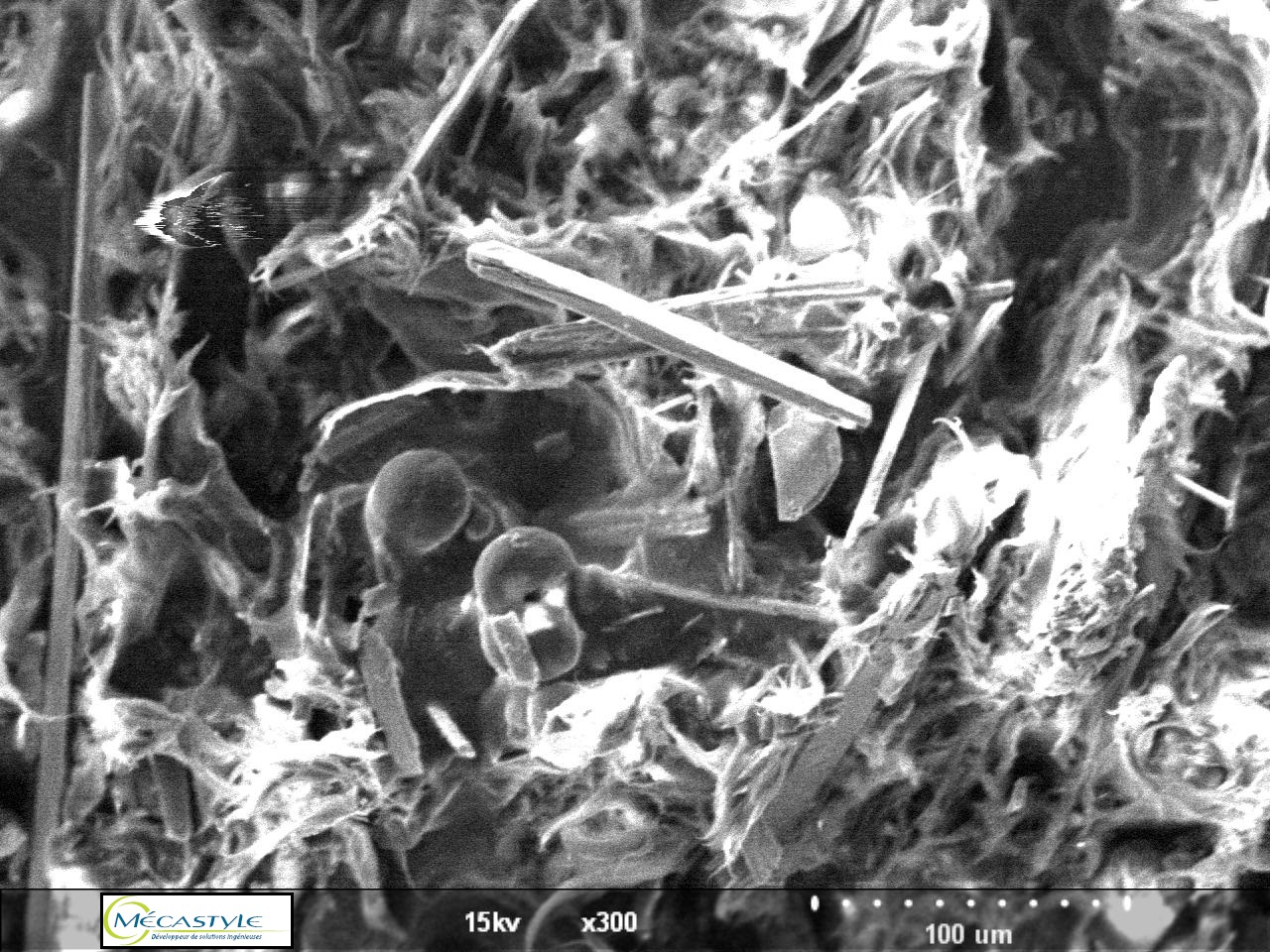

Visualisation des faces de rupture au microscope à balayage électronique :

Bien que la profondeur de champ soit très réduite, on remarque quelques grains de matière en arrière plan, des fibres de verre au premier plan, et des chants de rupture de fibres de verre.

La matière apparaissant sous forme filaire est la conséquence de la fusion par laser des grains de Pa12-30% FV soumise à des contraintes de rupture : faciès de rupture ductile en fatigue.

Verre et polyamide étant physico-chimiquement incompatibles, aucune liaison mécanique ne sera créée entre ces 2 matériaux au cours du processus d'additivation.

On pourrait donc en conclure à l'échelle microscopique de la vue précédente que les fibres de verre constituent autant d'amorces de rupure dans le polyamide par perturbation locale de l'inertie : cf la fibre de verre au centre de l'image dont la taille réelle est d'environ 0.15mm.

Cependant, à l'échelle macroscopique, la multitude de fibres de verre incluses dans le polyamide en vient à constituer le renfort : cf matériau composite.

La fractographie est donc une technique très importante pour anticiper les ruptures de matériaux, afin d'assurer aux pièces soumises à contraintes la durée de vie la plus importante possible.