ALUMINIUM ALSI7MG0.6

Cet alliage d’aluminium est bien connu des fondeurs. C’est en effet une nuance commune utilisée pour les pièces de fonderie, selon le processus de gravité. On retrouve en éléments d’addition le Silicium (Si), à hauteur de 7%, améliorant la coulabilité de l’aluminium et du Magnésium, à hauteur de 0.6%, améliorant les propriétés mécaniques de l’alliage.

Cette nuance se retrouve également dans l’univers de la fabrication additive ou impression 3d. Et plus particulièrement sur la technologie de fusion laser sur lit de poudre. Suivant les constructeurs de machines, cette technologie porte différents noms : SLM, DMLS, LBM… Le principe, assez commun en fabrication additive ou impression 3d, est basé sur l’empilement de couches, comme les technologies de dépôt de fil ou de stéréo-lithographie.

La matière première est ici de la poudre métallique, constituée de grains sphériques, à la granulométrie variant entre 20µm et 45µm. Un rouleau ou un racleur vient étaler une couche de poudre sur un plateau. L’épaisseur de la couche varie selon les machines, les puissances, les fournisseurs mais est en général comprise entre 20µm et 100µm. un faisceau laser vient ensuite balayer cette fine couche de poudre pour la fusionner sur les zones représentant la section de la pièce. Ce principe d’étalement + fusion est répété sur toute la hauteur de la pièce, afin de la constituer. Ces empilements de couches engendrent dans la majorité des technologies des différences de caractéristiques matériaux suivant les directions des sollicitations. En effet, des sollicitations dans la direction d’empilement auront tendance à décoller les couches, contrairement aux autres directions qui feront travailler la couche.

La première couche étant fusionnée sur le plateau, des étapes de post-traitement sont nécessaires afin de retirer la pièce de celui-ci (découpe fil, usinage). Des traitements thermiques sont également possibles afin de dissiper les contraintes internes générées par la fabrication.

Nous avons sélectionné l’alliage AlSi7Mg0.6 pour cette campagne, qui avec l’AlSi10Mg, fait partie des 2 alliages les plus utilisés pour la fabrication de pièces en fusion laser sur lit de poudre.

En fabrication additive ou impression 3d, les caractéristiques mécaniques du matériau et donc de la pièce obtenue vont être déterminées par le triptyque : machine, matière et paramètres de fabrication. Deux de ces paramètres sont donc directement liés au procédé de fabrication.

C'est pourquoi, afin de s’assurer d’une meilleure représentativité, nous avons fait le choix de caractériser 2 lots matière, chacun provenant d’un fournisseur différent utilisant chacun une machine d'un constructeur différent. Cela nous permet de comparer les différents résultats et d'avoir une base de données plus complète sur ce matériau.

L’objectif de cette étude est de caractériser en statique et en fatigue ce matériau afin de dimensionner des pièces structurelles optimisées pour la fabrication additive. Notre campagne d’essai se compose de 4 phases :

- La phase d’essais statiques, qui permet de déterminer les caractéristiques générales du matériau comme le module d’Young, le coefficient de poisson et différentes valeurs de contraintes (Rp0,2, Rm)

- L’étude des défauts liés au mode de fabrication via l’observation de coupes d’éprouvettes, qui permet de caractériser la qualité de la fabrication des pièces.

- La phase d’essais en fatigue, qui permet de déterminer le critère de tenue en fatigue pour un certain nombre de cycles. Ces différents essais permettent de construire la courbe de Wöhler du matériau qui donne la contrainte maximale admissible en fonction de la censure (nombre de cycles visé).

- L’étude des faciès de rupture, qui permet d’évaluer l’origine des ruptures. Cette étude nous aide ensuite à optimiser nos pièces conçues pour la fabrication additive.

I - ESSAIS STATIQUES

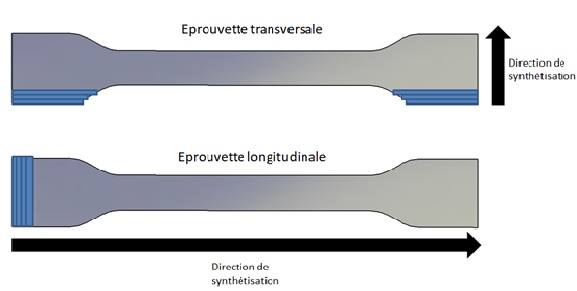

Des essais statiques de caractérisation ont été réalisés sur des éprouvettes provenant des 2 fournisseurs. Pour chaque fournisseur, les éprouvettes ont été réalisées suivant les 2 directions principales de synthétisation : éprouvette verticale (les couches de matière sont empilées dans l'axe de l'éprouvette) et éprouvette horizontale (les couches de matières sont empilées perpendiculairement à l'axe de l'éprouvette) le bac de production.

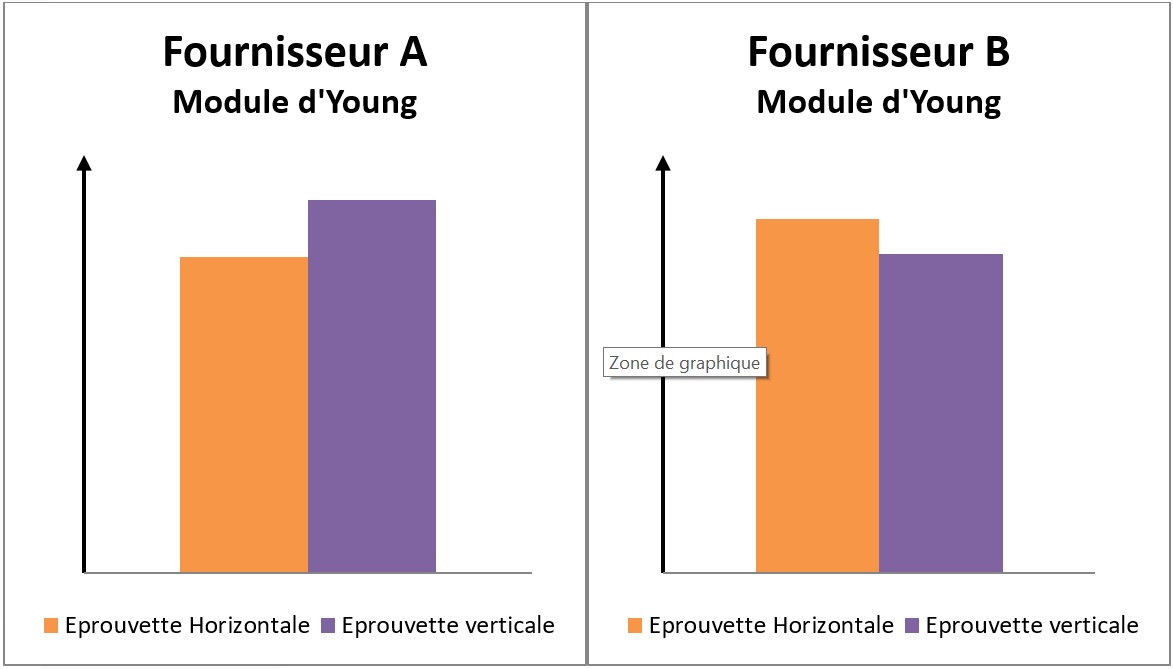

De ces essais, il en ressort un comportement relativement isotrope du matériau. En effet, pour chaque fournisseur, les écarts de caractéristiques mécaniques (module d’Young, Rp0,2, Rm…) entre directions de synthétisations sont compris entre 10 et 20%. Pour comparaison, ils étaient de l’ordre de 80% pour le polymère Duraform HST.

Cela signifie, aux écarts précités près, que l’orientation de la pièce dans le bac de production n’aura que peu d’impact sur les caractéristiques mécaniques de celle-ci. L’orientation n’aura donc d’impact « que » sur l’aspect de la pièce, la rugosité et le besoin ou non de supportage de certaines zones. Cependant les zones de supports vont dégrader la tenue fatigue, cf chapitre à suivre.

Comparaison, par fournisseur, des modules d'Young à iso-échelle :

Grâce à ces lois matériaux orthotropes approchant le comportement réel de pièces en AlSi7Mg0,6 issues de fabrication additive, nous pouvons réaliser des calculs de structure dont les résultats seront plus représentatifs du comportement réel de ces pièces.

II-Porosités

Afin d’évaluer la porosité du matériau issu de fabrication additive ou impression 3d, une étude comparative a été réalisée entre 2 process : fonderie cire perdue et fabrication additive. Cette étude comparative est réalisée, pour les 2 processus, sur une même nuance matériau : AlSi7Mg0,6.

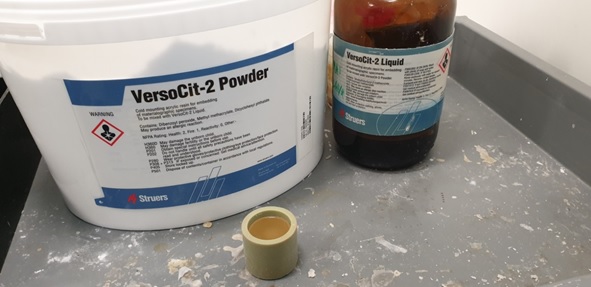

Pour ces essais, 3 échantillons ont été réalisés :

• Pièce cylindrique issue de fonderie cire perdue ;

• Éprouvette ‘’verticale’’ issue fabrication additive ;

• Éprouvette ‘’horizontale’’ issue fabrication additive.

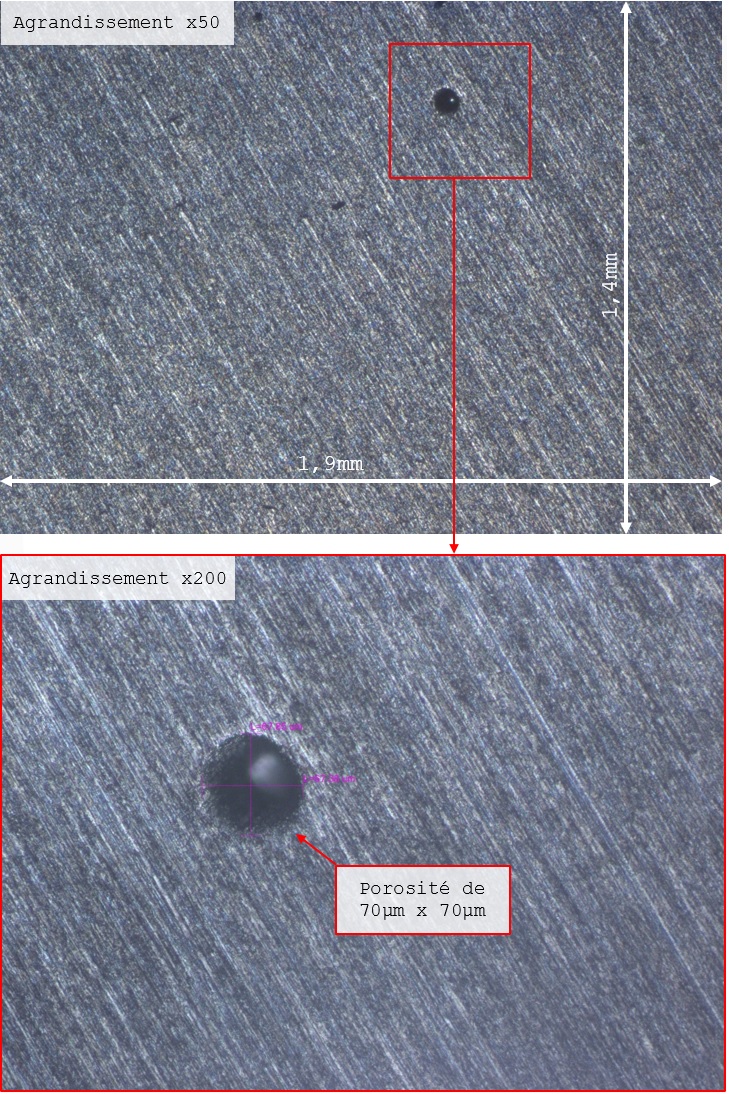

Les échantillons ont été résinés puis préparés et polis avec différents grains de taille décroissante : de 200 à 4000. Pour ne pas altérer les porosités révélées par le polissage mécanique, aucune attaque chimique n’a été réalisée sur les faces à étudier, afin d’observer au mieux les porosités.

1. Fonderie cire perdue

2. Fabrication additive

3.Conclusion

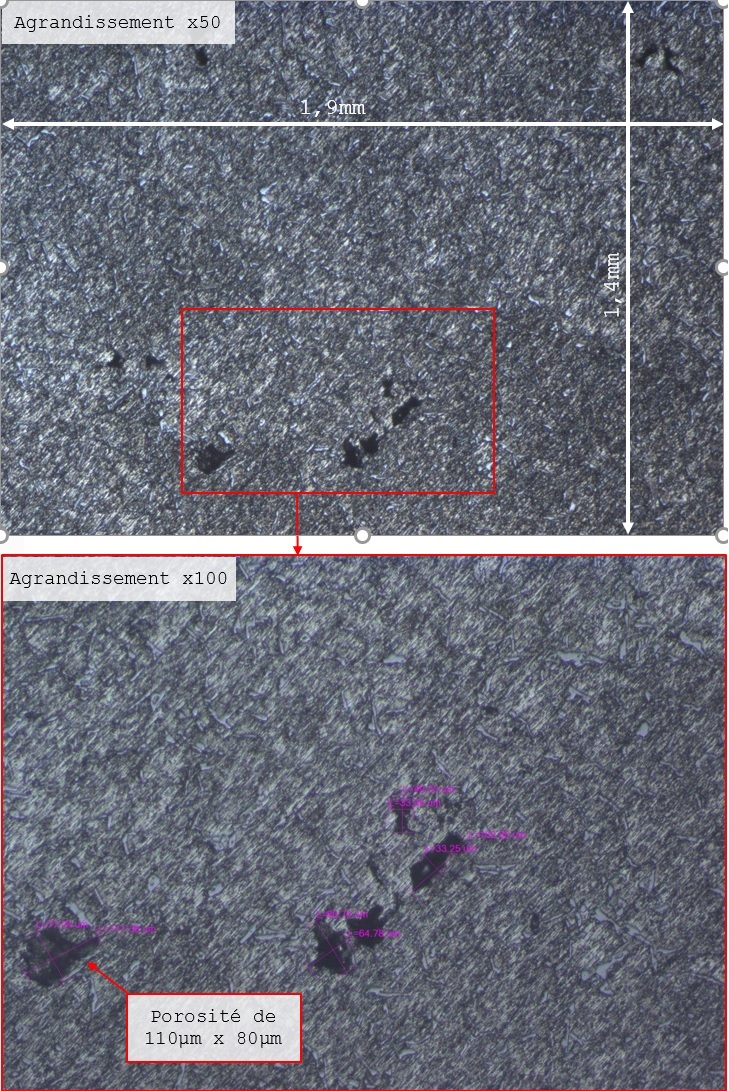

Sur les sections visualisées, les échantillons issus de fabrication additive présentent un taux de porosités inférieur à l’échantillon issu de fonderie cire perdue.

La santé matière des process de fusion sur lit de poudre est donc, a minima, équivalente à celle de process plus usuels pour la fabrication de pièces série comme la fonderie cire perdue ici présentée.

Les process de fonderie sous pression (s’opérant à grande vitesse d’injection) ayant aussi tendance à enfermer des bulles d’air.

De plus, les très rapides transitions thermiques du processus de fabrication additive engendrent une grande finesse des grains (structure métallographique). Cette finesse des grains permet d’obtenir sur l’alliage brut de fusion des caractéristiques mécaniques supérieures au même alliage issus des processus traditionnels.

Sur l’image ci-dessus, la porosité de forme circulaire (Ø70µm) présente sur l’échantillon issu de fabrication additive ou impression 3d est due à une évaporation de gaz. Le laser vient localement apporter trop d’énergie, et vaporiser les couches inférieures. Le gaz ainsi créé tend à s’échapper, en traversant la zone en fusion, créant les porosités.

L’utilisation des technologies de fusion sur lit de poudre engendre le plus fréquemment ces types de défauts :

- Gaz occlus (phénomène de keyhole) ;

- Manque de matière ;

- Manque de fusion ;

- Balling (cordons discontinus).

III - FATIGUE

1.Essais en fatigue

Des éprouvettes au profil spécifique ont été conçues pour pouvoir les caractériser en fatigue.

Trois lots d’éprouvettes ont été commandés pour réaliser ces tests :

- Des éprouvettes synthétisées longitudinalement en fabrication additive ;

- Des éprouvettes synthétisées transversalement en fabrication additive ;

- Des éprouvettes issues de fonderie à la cire perdue.

Les deux premiers lots permettent de prendre en compte le comportement orthotrope du matériau tandis que le dernier lot permet de comparer les caractéristiques d’éprouvettes obtenues par fabrication additive avec des éprouvettes obtenues par des procédés plus conventionnels comme le moulage, générant une structure matériau plus isotrope.

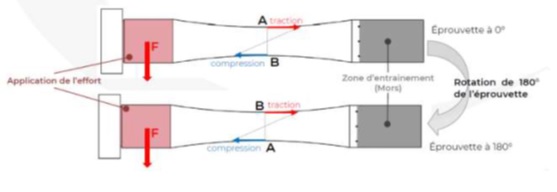

Les essais en fatigue sont réalisés en flexion rotative sur banc de tests spécifiques, instrumentés pour ce type d’essais.

Sur un cycle de rotation de 360 °, chaque zone passe successivement d’une sollicitation en compression (0°) à une sollicitation en traction (180°) avant de revenir à son état initial (360°). La contrainte moyenne de ce type d’essai est donc nulle. Le schéma ci-dessous illustre ce cyclage en traction/compression.

Pour permettre une analyse fiable des résultats, les essais se basent sur la procédure scientifique décrite dans la norme ISO12107, permettant l’exploitation des résultats suivant une méthodologie statistique.

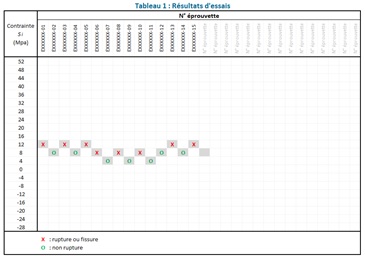

Cette norme s’appuie sur la méthode de l’escalier, aussi connue comme la ''Staircase Method''.

La contrainte induisant la rupture pour un nombre de cycle donné (nc) est déterminée par des essais successifs.

À chaque essai :

- Si la rupture intervient après nc cycles, la contrainte pour l’essai suivant est incrémentée ;

- Si la rupture intervient avant nc cycles, la contrainte pour l’essai suivant est décrémentée.

Ces essais ont été réalisés avec des fréquences de rotations de 5Hz (300 tr/min). Sachant que pour obtenir des résultats d’essais fiables, au moins 15 éprouvettes sont nécessaires, cela revient à un temps maximum d’essais de 347 jours pour un objectif de 10 000 000 de cycles (considéré comme une tenue infinie).

Cette durée d’essai ne prend pas en compte les ruptures avant 107 cycles. En général, nous estimons que le temps réel d’essai est d’environ 70% le temps maximal, ce qui correspond à une durée d’essai de 243 jours pour ces essais.

Une fréquence plus importante aurait pu réduire le temps d’essai mais il est nécessaire de prendre en compte les phénomènes vibratoires (et échauffements locaux pour les polymères) qui peuvent biaiser les résultats. C’est pourquoi, nous avons décidé de ne pas aller au-delà de cette fréquence de rotation.

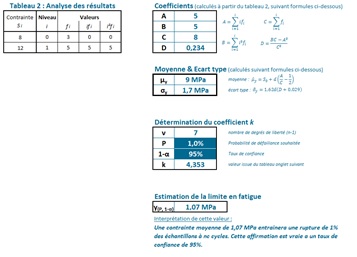

L’ensemble des résultats permettent une étude prédictive probabiliste sur la base des calculs effectués par Mécastyle. L’objectif est de calculer la contrainte σl qui entraînerait une rupture de 1 % des éprouvettes après nc cycles de fatigue et avec un taux de confiance de 95 % (voir exemples ci-dessous). Cette contrainte σl a été calculée pour les trois types d’éprouvettes.

Ci-dessous un exemple de résultats d'essais en fatigue relatif aux éprouvettes testées :

Ci-dessous un exemple d'exploitation des résultats d'essais en fatigue relatif aux éprouvettes testées :

L’exploitation de tous ces résultats nous a ainsi permis de caractériser en fatigue les éprouvettes en AlSi7Mg0,6 issues de fabrication additive et de fonderie en cire perdue. Ces résultats mettent en évidence l’anisotropie significative des comportements mécaniques en fatigue, contrairement au comportement en statique.

Ils confortent la nécessité de ces études en fatigue.

Grace à ces essais, Mécastyle possède les données matériaux nécessaires pour architecturer des pièces obtenues par fabrication additive (en AlSi7Mg0,6) et soumises à la fatigue.

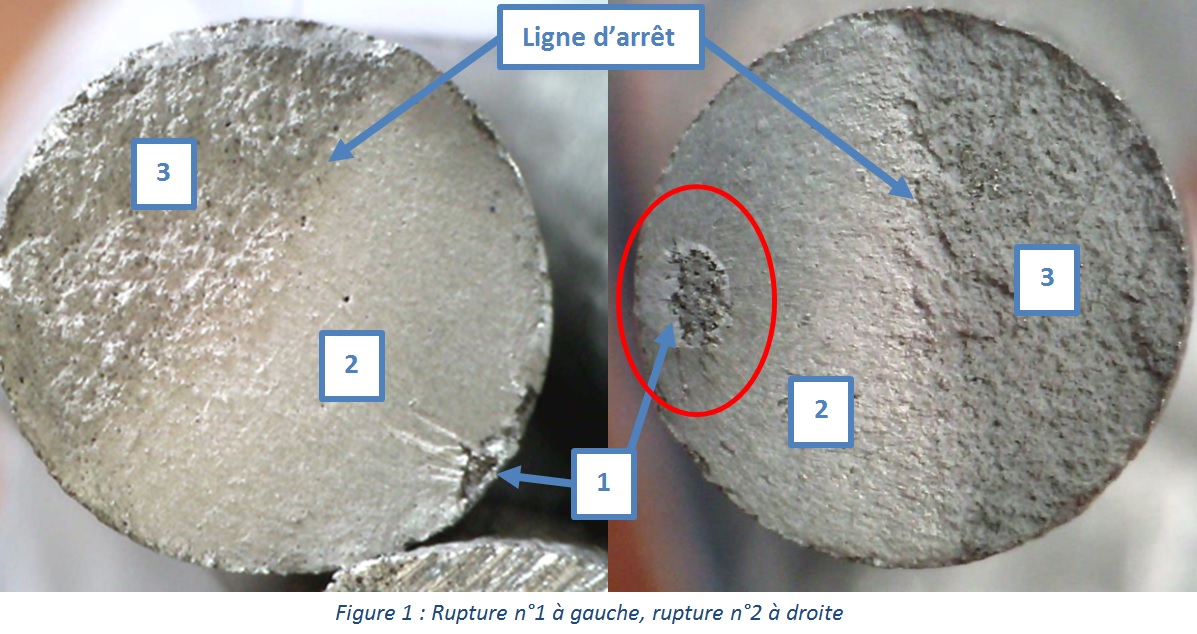

2. Faciès de ruptures en fatigue

En complément des essais en traction et en fatigue, une étude des faciès de rupture a été réalisée sur les éprouvettes testées en fatigue. Cette étude complémentaire a permis d’analyser l’origine des ruptures et de mettre en évidence des défauts caractéristiques liés à la matière et au procédé de fabrication. Cette étude n’a, pour le moment, été réalisée que sur les pièces obtenues par fabrication additive.

Les éprouvettes rompues ont un faciès spécifique : il s’agit d’une rupture par fissuration progressive.

Sur ce faciès, 3 zones peuvent être mises en évidence :

- Zone 1 : zone d'amorçage, simple ou multiple ;

- Zone 2 : zone de propagation de la fissure, lisse et soyeuse, généralement plane ;

- Zone 3 : zone plus ou moins granuleuse, plus tourmentée, dont le plan de rupture peut différer, et qui correspond à la rupture franche et rapide finale.

Ces trois zones ont une temporalité différente dans la rupture : amorce de la fissure (zone 1), puis propagation de la fissure (zone 2) et enfin rupture complète rapide de la section (zone 3).

L’origine de cette rupture peut aussi être analysée grâce à ces faciès de rupture :

- image de gauche : l’amorce de fissuration est due à un défaut de surface lié au retrait du support de fabrication des pièces.

- image de droite : l’amorce de fissuration est due à une porosité ou un défaut tel que présenté précédemment.

La zone d’amorçage peut être due à une porosité ou à un défaut tel que présenté précédemment.

Elle peut aussi avoir été créée par le retrait d’un support nécessaire à la réalisation des pièces en fabrication additive métallique (ou impression 3d métallique).

Ces résultats nous ont permis d’acquérir des connaissances sur le comportement en rupture des pièces synthétisées par fabrication additive.

Ces connaissances seront utilisées lors de développements de pièces.

Les défauts en volume sont intrinsèques aux modes de fabrication. En revanche, les principaux défauts de surfaces induits par les supports de fabrication pourront être limités et placés dans des zones de faibles contraintes.