Mécastyle conçoit, optimise et valide numériquement la tenue en fatigue de vos pièces séries issues de fabrication additive grâce à sa base de données exclusive en fatigue

La fabrication additive, ou impression 3d, représente l'ensemble des processus consistant à fabriquer, par superposition de couches de matière, des pièces numérisées en 3d.

Cette technologie, dont nous détaillons à suivre les différents processus, offre la possibilité d'obtention de formes quasi sans limites de complexité au regard des processus traditionnels de fabrication type usinage, moulage, injection notamment qui contraignent fortement les architectures pièces.

Les différents procédés en Impression 3d

-

SLS (Selective Laser Sintering) : Frittage de poudre :

-

SLA (Stereo Lithography Apparatus) : Stéréolithographie

-

FDM (Fused Deposition Modeling) ou FFF (Fused Filament Fabrication) : Dépôt de fil fondu

-

DMD (Direct Metal Deposition) : Projection de poudre

-

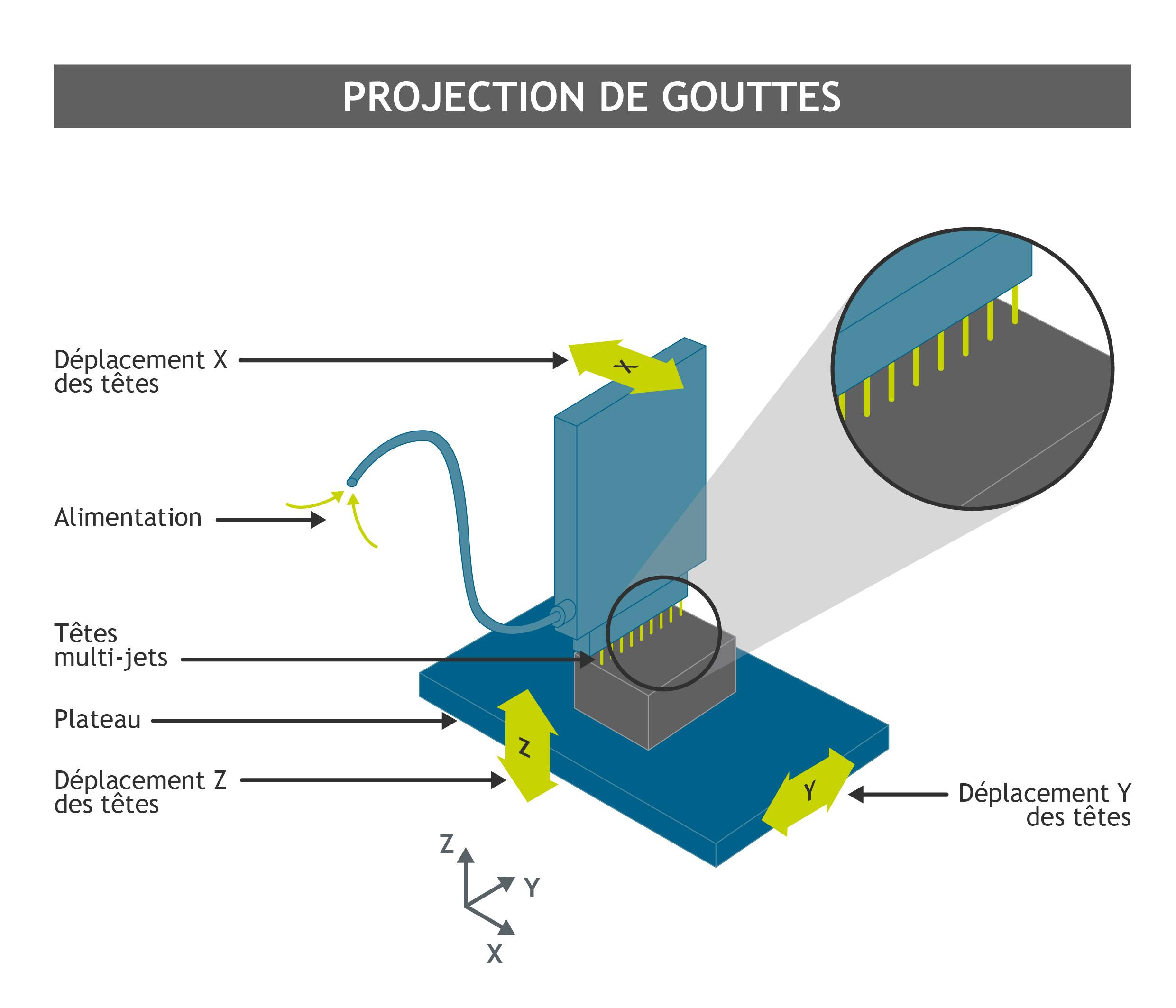

Material Jetting : Projection de gouttes

-

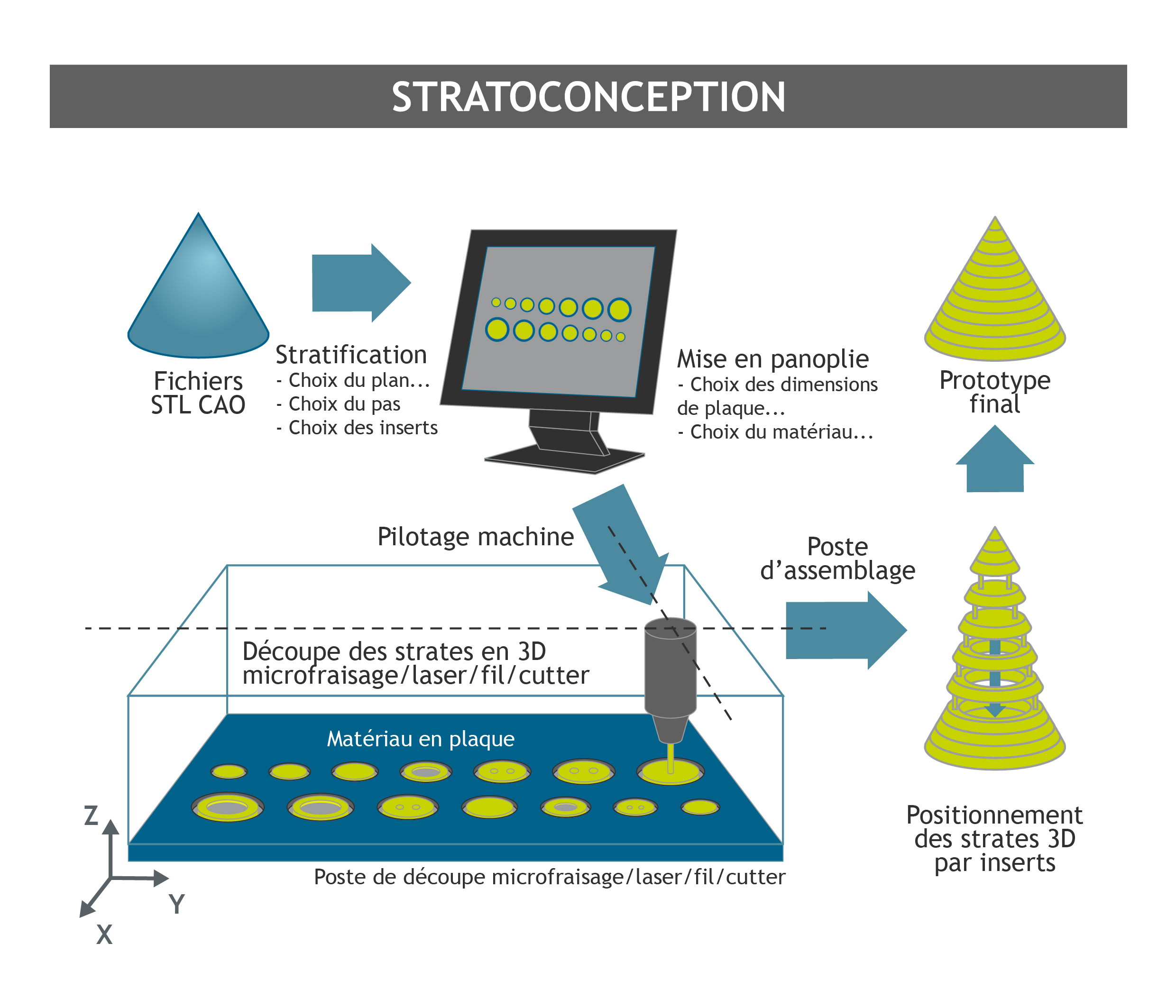

Stratoconception

-

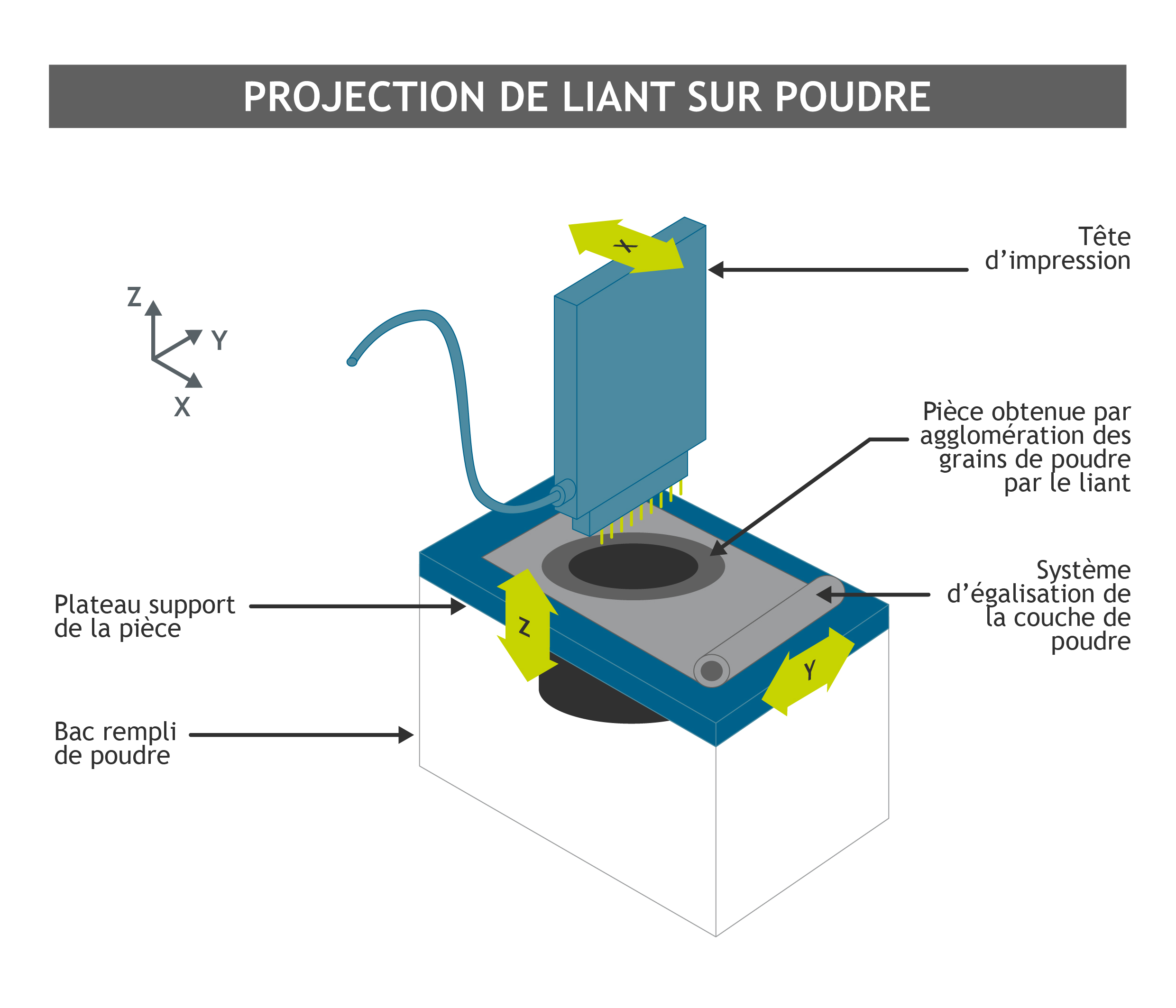

Projection de liant sur poudre

-

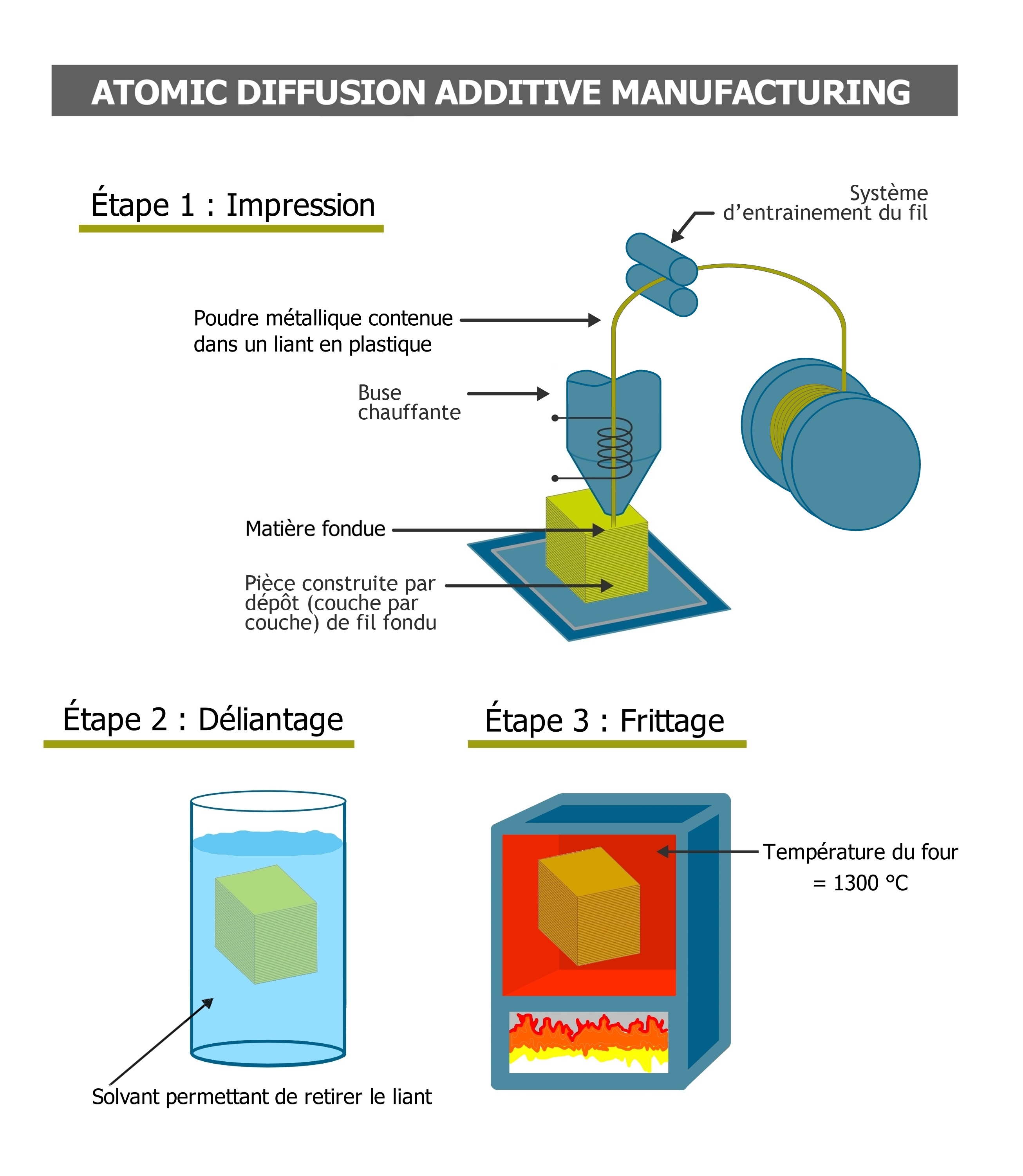

ADAM (Atomic Diffusion Additive Manufacturing) : Dépôt de fil, déliantage et fusion au four

-

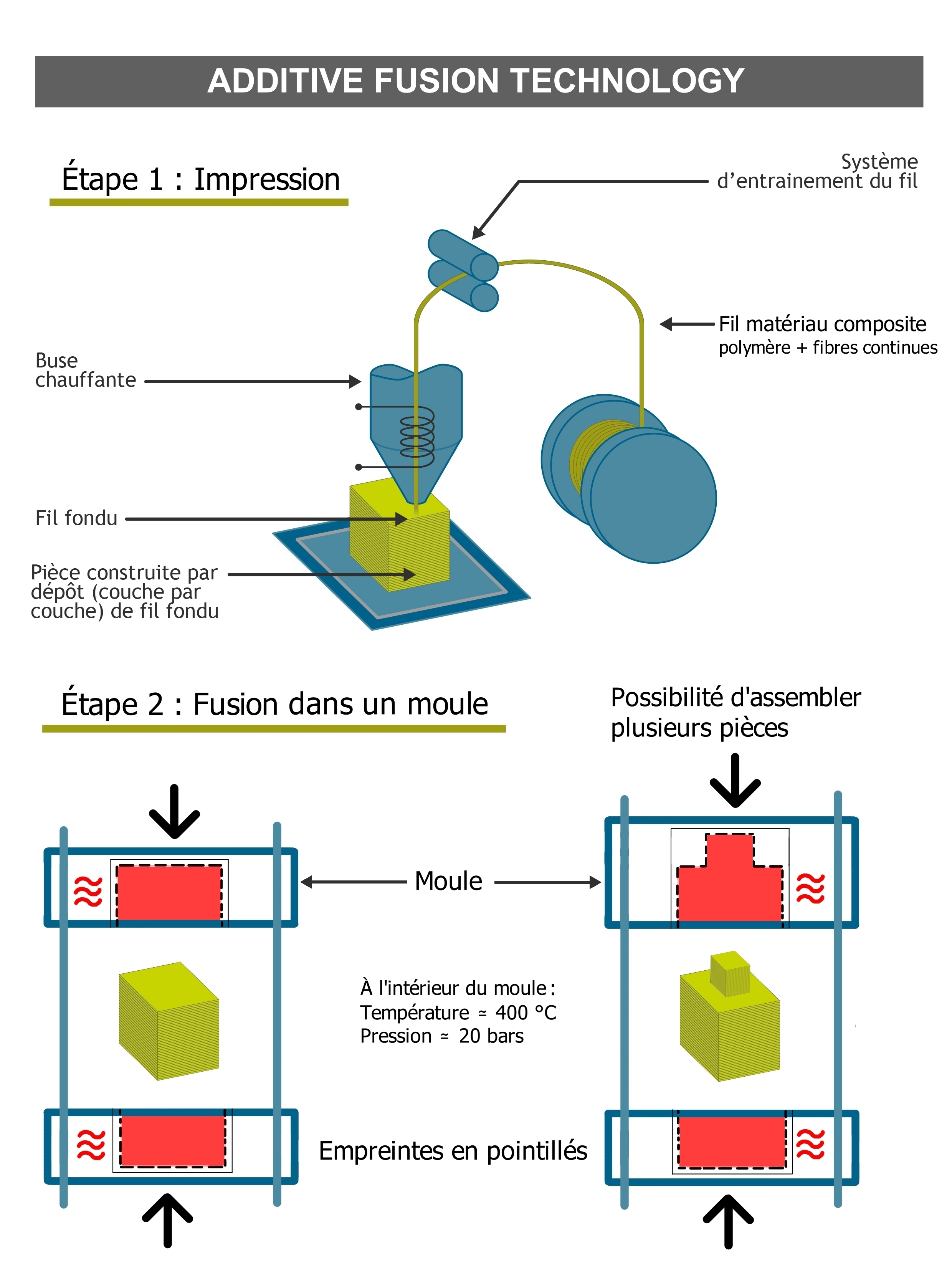

Additive Fusion Technology : Dépôt de fil puis simultanément mise en pression + température dans un outillage de presse

-

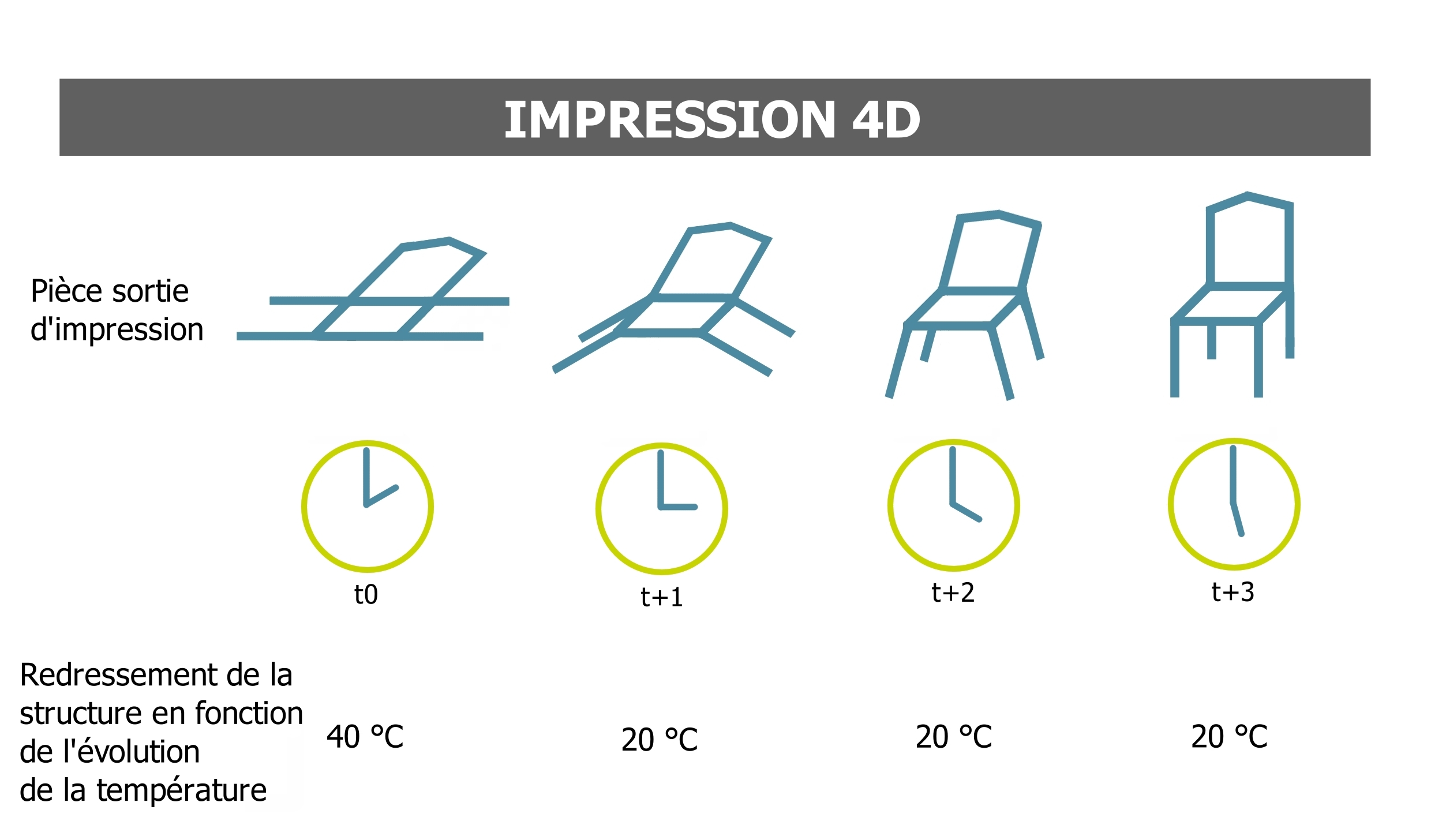

Impression 4d : Impression 3d d'un matériau offrant une fonction spécifique

-

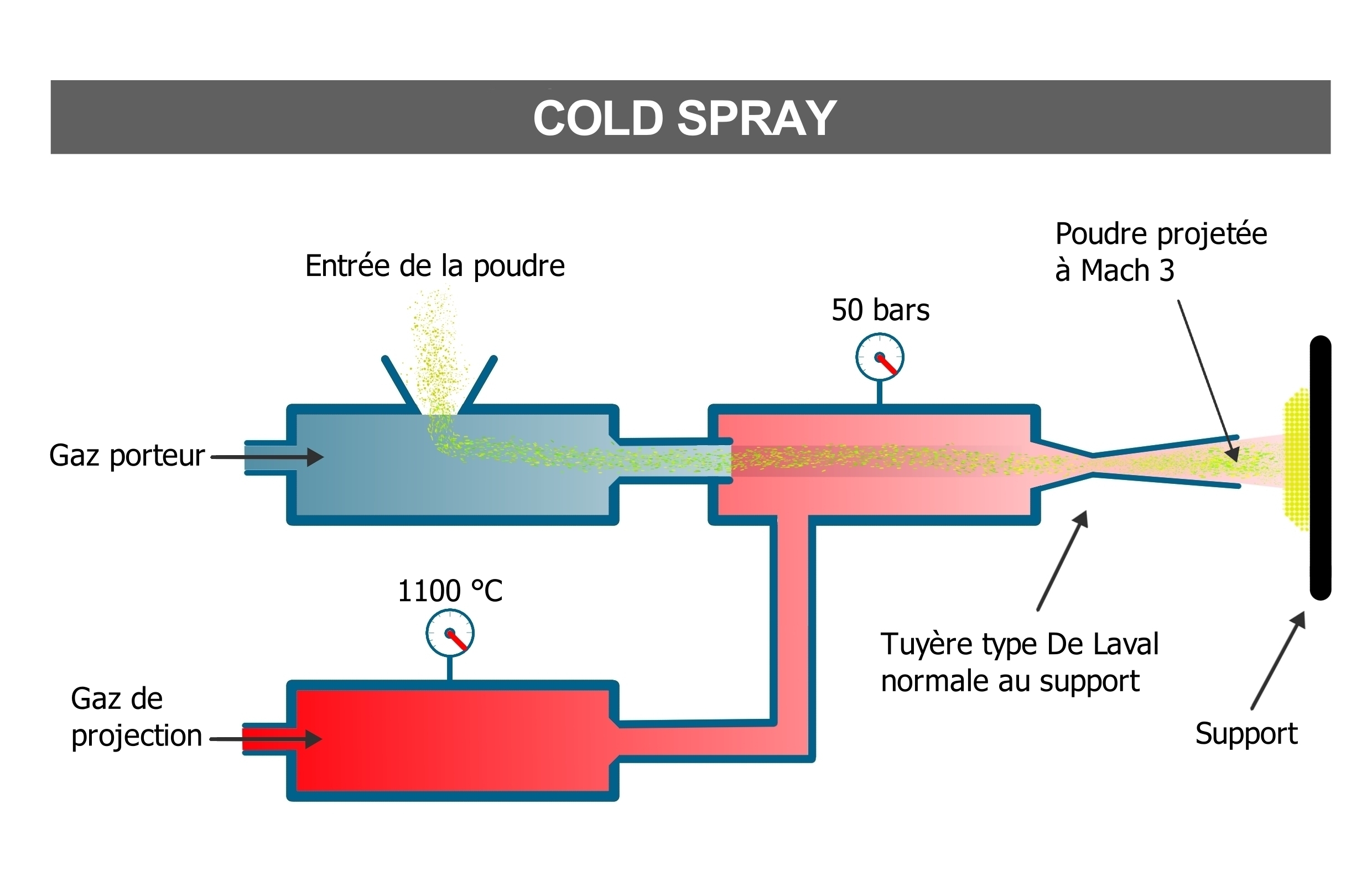

Cold Spray : agglomération de particules accélérées dans une tuyère et en température

-

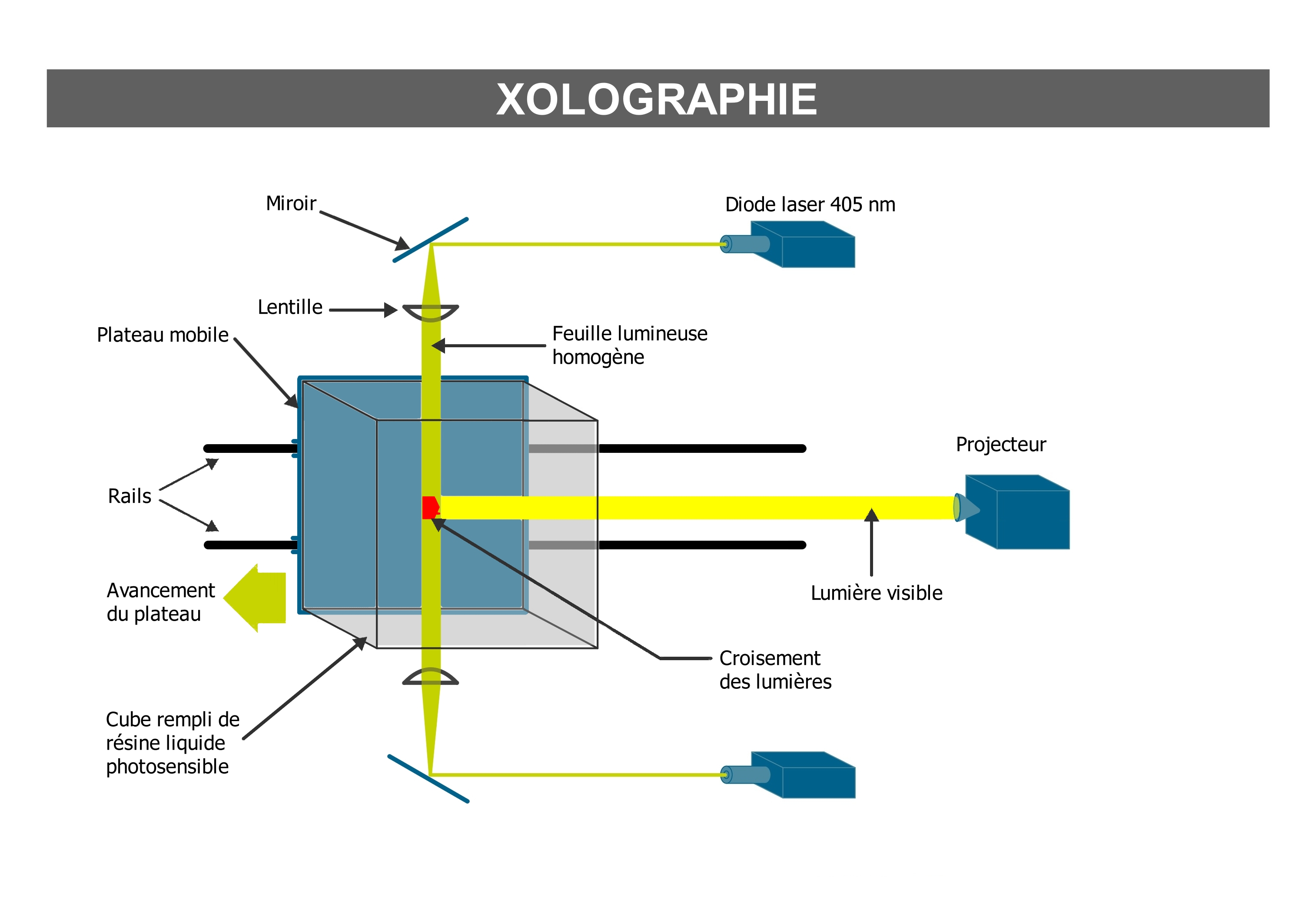

Xolographie : Stéréolithographie en 3D

-

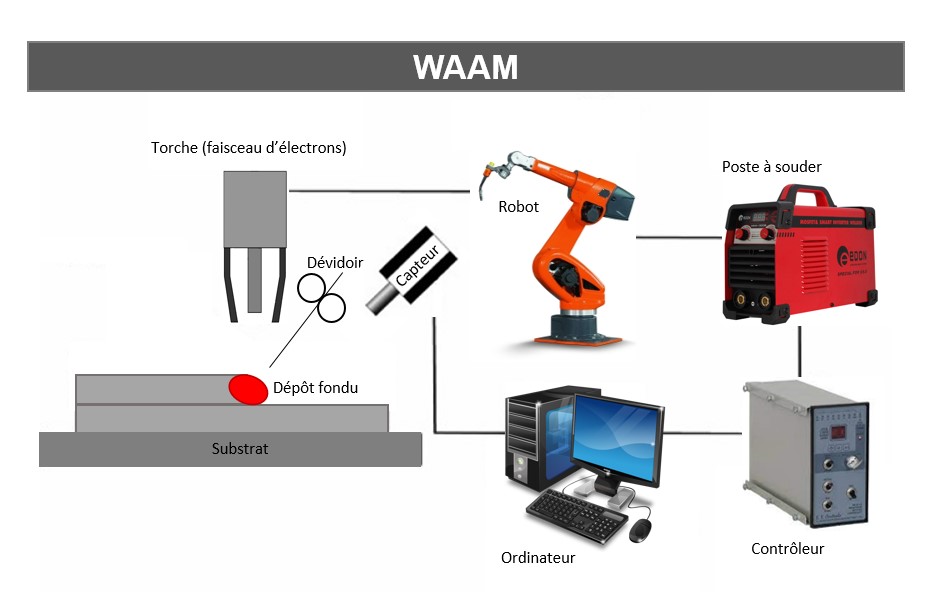

WAAM (Wire Arc Additive Manufacturing) : superposition de fil-électrode en fusion

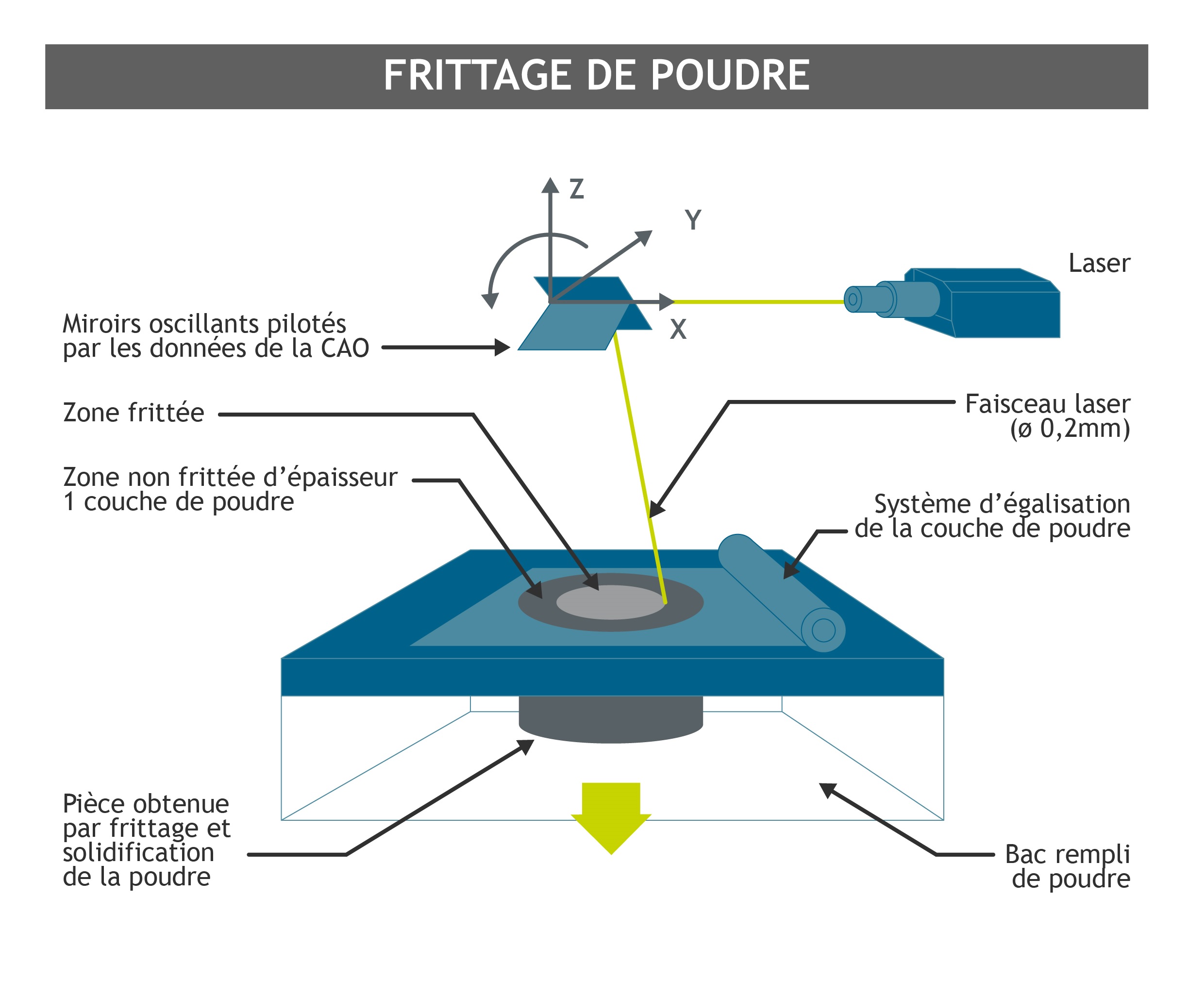

Frittage de poudre

Les différentes techniques de frittage de poudre :

SLS (Selective Laser Sintering) : Cette technique consiste à fusionner de fines particules de poudre (préalablement déposées par couches avec un rouleau sur un plateau) avec un LASER (Light Amplification by Stimulated Emission of Radiation) afin de réaliser une section de la pièce souhaitée.

Une fois la première couche fusionnée, le plateau descend afin de permettre l’étalement de la couche suivante.

Puis le processus précédent est répété jusqu’à obtention de la pièce.

Matériaux : pulvérulent, type polyamide, verre, céramique...

Ce procédé n’impose généralement pas de support, la poudre non fusionnée constituant ce support.

DMLS (Direct Metal Laser Sintering) : procédé identique au SLS (Selective Laser Sintering), les matériaux utilisés étant métalliques.

Ce procédé impose un support constitué par la poudre métallique fusionnée qu'il s'agira d'éliminer après synthétisation.

SLM (Selective Laser Melting) : procédé similaire au DMLS mais le degré de fusion des grains est plus élevé, ils sont donc totalement fusionnés.

EBM (Electron Beam Melting) : procédé similaire aux techniques précédentes à ceci près qu’elle utilise un faisceau d’électron au lieu du laser.

Les températures atteintes dans la chambre (jusqu’à 1000°C avec taux de vide élevé) permettent de produire des parties métalliques très denses et donc de tendre vers les caractéristiques du matériau isotrope pur tout en éliminant le traitement thermique de détensionnement.

Avantages par rapport au SLM :

- le faisceau d’électrons peut être divisé pour fusionner la poudre en plusieurs endroits différents

- densité énergétique plus élevée.

Inconvénients par rapport au SLM :

- faisceau d’électrons plus divergent que le rayon laser, d’où moindre précision

- les matériaux utilisés doivent être conducteurs pour interagir avec le faisceau d’électrons.

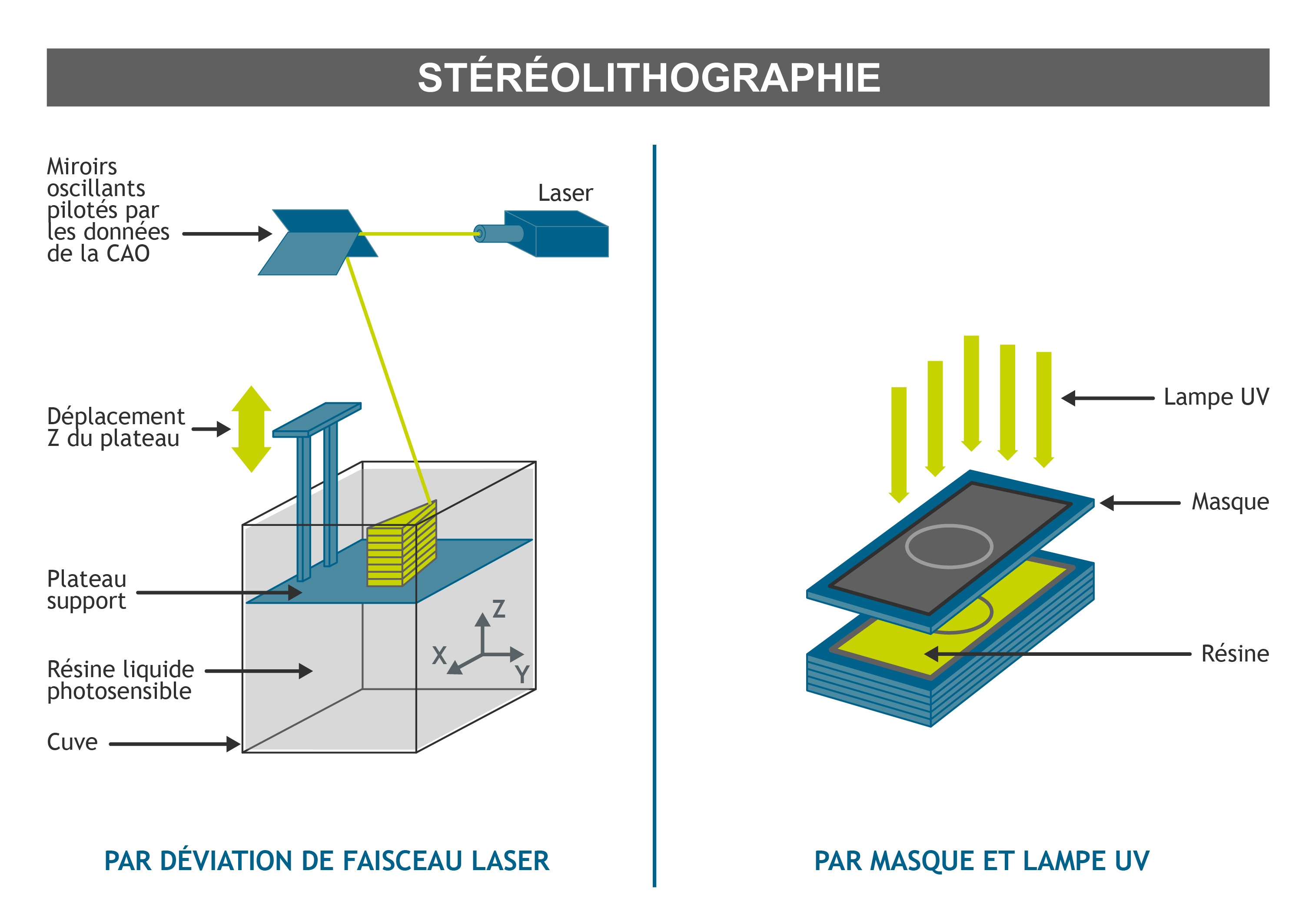

Stéréolithographie

Les différentes techniques de stéréolithographie :

SLA (Stereo Lithography Apparatus) : Cette technique utilise le principe de photo-polymérisation de résines photopolymères liquides.

À chaque descente du plateau de la valeur d’une épaisseur de couche, le laser (rayonnement UV) balaye la couche de résine en fonction de la forme de l’objet et la solidifie.

Selon les résines, l’objet doit être nettoyé dans un bain de solvant puis placé dans un four à UV pour finaliser le durcissement.

DLP (Digital Light Processing) : procédé identique au SLA (StereoLithography Apparatus).

La polymérisation est réalisée par une ampoule et la plate-forme monte au lieu de descendre en SLA.

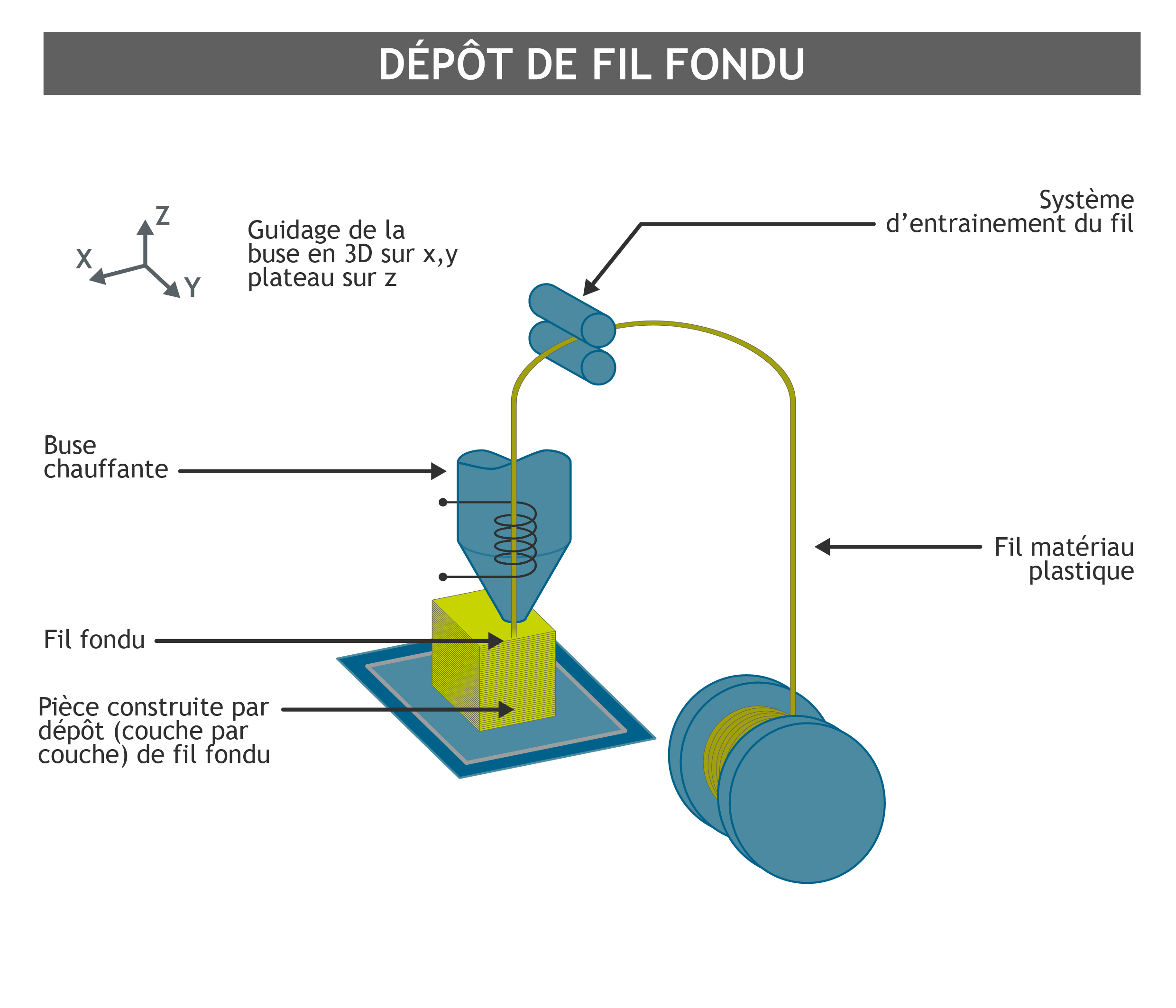

Dépôt de fil fondu

La technique de dépôt de fil fondu :

FDM (Fused Deposition Modeling) ou FFF (Fused Filament Fabrication) : Cette technique consiste à chauffer un filament thermoplastique (PLA (Polylactic Acid) ou ABS) et à l’appliquer à l’aide d’une buse sur le plateau.

Cette technique peut nécessiter un support qui sera constitué de fil fondu à éliminer ultérieurement.

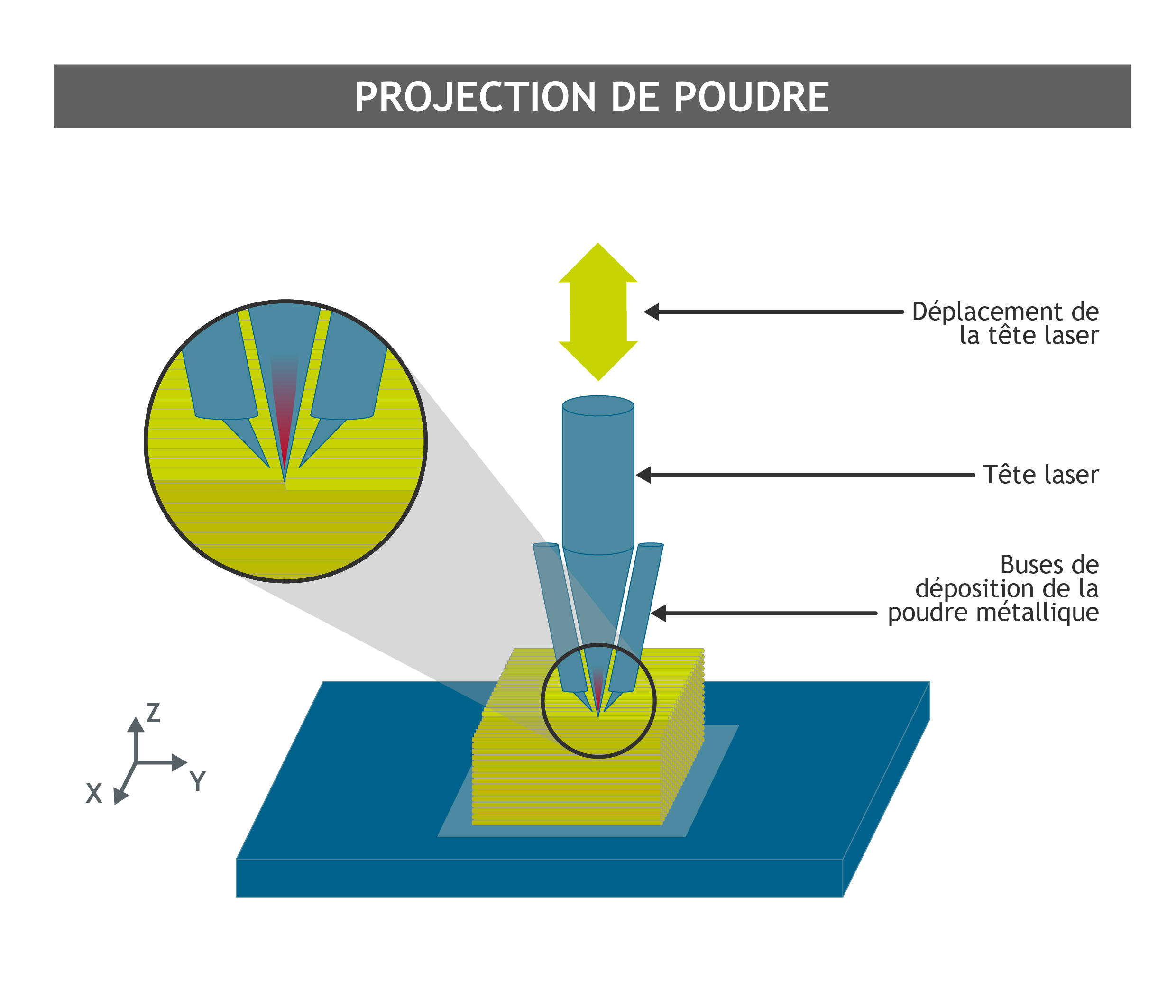

Projection de poudre

La technique de projection de poudre :

DMD (Direct Metal Deposition) : Cette technique consiste à pulvériser directement la poudre métallique dans le faisceau du laser (à la différence des autres procédés qui utilisent un lit de poudre).

Cela permet d’appliquer directement le métal en fusion sur le support pour réaliser la pièce.

Épaisseur du dépôt : de 0.6mm à 2.4mm.

De 0.2 à 0.8mm pour l’épaisseur des couches.

Ce procédé peut être utilisé pour la réparation de pièces.

Projection de gouttes

La technique de projection de gouttes :

Ce procédé consiste à envoyer une résine photopolymère sous forme de gouttes (comme une imprimante traditionnelle), pour former une première couche. Ensuite, une source UV solidaire de la tête d’impression solidifie la résine par polymérisation.

Ce processus est répété pour l’obtention de la pièce finale qui ne nécessite pas d’étape de finition.

Cette méthode permet d’obtenir des pièces avec des propriétés physiques et mécaniques variées, allant de la flexibilité d’un élastomère à la rigidité d’un polymère type ABS (Acrylonitrile Butadiène Styrène).

Procédé appelé PolyJet, Multijet Modeling, Material Jetting.

Stratoconception

La technique de stratoconception :

Ce procédé consiste en la décomposition d’un objet en couches élémentaires, appelées strates.

Chacune de ces strates est directement fabriquée par micro-fraisage rapide ou par découpe laser à partir de tout matériau en plaque.

Toutes ces strates sont ensuite positionnées par des éléments d'imbrication et assemblées afin de reconstituer la pièce finale.

Projection de liant sur poudre

La technique de projection de liant sur poudre :

Ce procédé consiste à déposer à l’aide d’un rouleau une fine couche de poudre de matériau sur le plateau d’impression.

Une tête d’impression vient ensuite appliquer un liant liquide.

Puis la plateforme descend légèrement et le processus se répète.

Cette méthode permet de réaliser des pièces de couleur grâce au liant pouvant être coloré.

ADAM : Atomic Diffusion Additive Manufacturing

La technique ADAM, Atomic Diffusion Additive Manufacturing :

Ce processus consiste dans un dépôt couche par couche de fil constitué du liant (polymère + cire) et de la poudre métallique.

Une fois l'impression 3D achevée, la pièce est déliantée dans un bain de solvant puis chauffée dans un four jusqu'à 1300°C afin de fusionner les particules métalliques entre elles, pour donner jusqu'à 99.9% de pureté suivant le matériau.

Cette technologie de fabrication additive permet de produire des pièces métalliques dont les formes sont impossibles à réaliser avec les autres processus d'impression 3D métal.

Attention cependant au retrait dû à la phase de frittage pouvant aller jusqu'à 20% et qui doit être intégré lors de la conception de la pièce.

Additive Fusion Technology

La technique Additive Fusion Technology :

La première phase de ce processus consiste dans un dépôt de fil chargé de fibres continues, type FDM (Fused Deposition Modeling) ou FFF (Fused Filament Fabrication).

Une fois l'impression achevée, un post-traitement consiste dans l'application sur la pièce - par l'intermédiaire d'un outillage - d'un couple pression + température pour réduire les vides générés par la superposition des fils.

Plusieurs pièces distinctes non réalisables simultanément en FDM peuvent être assemblées au cours de la phase de post-traitement, sans pour autant créer de pontages de fibres inter plans : il en résulte cependant une pièce 3D après le processus de post-traitement.

Impression 4d

La technique de l'Impression 4d :

Le passage de l'impression 3d à l'impression 4d consiste dans l'ajout d'une nouvelle fonction au matériau, et ce au même titre que l'intégration de fonction en mécanique.

Le matériau issu d'impression 4d disposerait par exemple de la factulté de modifier sa forme sous l'action de facteurs externes tels une source de rayonnement lumineuse, une sollicitation mécanique ou énergétique, ...

Le principe consiste donc à intégrer une nouvelle fonctionnalité au matériau issu d'impression 4d.

Et les applications sont multiples : de la simple pièce dont le volume est supérieur à celui de l'enceinte de la machine d'impression 3d et que l'on imprime repliée à plat et qui se dépliera ensuite au médical avec l'impression 4d de protéines capables de modidfier leurs structures spatiales, ou l'impression de médicaments délivrant le principe actif en fonction de conditions spécifiques ou de structures cellulaires dans le cadre de médecine régénérative.

Mais de la théroie à l'application pratique, le chemin reste encore long. Cependant, de nombreuses pistes sont en cours d'exploration et le futur nous dira lesquelles ont abouti à une application concrète.

Cold Spray

La technique de Cold Spray :

L'origine du processus Cold Spray date du milieu des années 80 et consiste dans l'accélération d'un gaz sous pression (50 bars) dans une tuyère type De Laval jusqu'à Mach 2 et à température (1100°C) pour réaliser un dépôt de matière en surface d'un support.

Avec le nouveau procédé Cold Spray, la vitesse des particules de matière a été améliorée jusqu'à Mach 3 afin de générer une énergie cinétique suffisante pour les agglomérer sur leur support par déformation plastique, permettant ainsi de limiter la température du gaz à un niveau très inférieur à la températude de fusion du matériau, ce qui limite les risques de changement de structure et d'oxydation.

En superposant les couches, il est donc en théorie possible de réaliser une géométrie définie, comme au cours d'un processus classique de fabrication additive ou d'impression 3d. Cependant, si ce procédé est notamment utilisé pour recharger en matière des zones dégradées, la réalisation de pièces aux formes complexes est encore délicate...

Les matériaux utilisables sont ceux présentant une certaine ductilité (capacité à se déformer plastiquement sans rupture), ce qui élimine aujourd'hui les carbures métalliques purs, certaines bases cobalt, nickel et aciers fortement alliés (17% de manganèse notamment).

De plus, l'angle de projection de la poudre doit être le plus proche possible de la normale à la surface du support.

Mais l'avantage de ce processus d'impression 3d ou fabrication additive réside surtout au niveau de sa productivité, puisque ce procédé est de 100 à 1000 fois plus rapide que les procédés traditionnels d'impression 3d.

Xolographie

La technique de Xolographie :

Il s'agit d'une technique type stéréolithographie mais non pas basée sur des couches 2d du produit à réaliser, mais sur du volumique 3d.

Il s'agit de projeter un motif de la pièce plusieurs fois et sous tous les angles dans un bac rempli de résine transparente photosensible.

Il y a 2 types d'énergie lumineuse dont les réactions avec la résine seront différentes : une première tranche de la pièce est projetée par une lumière dans la résine afin d'activer des molécules photo-initiatrices bicolores dissoute dans la résine, puis la 2nde lumière projetée provoque la polymérisation de la résine là où les molécules photo-initiatrices ont été activées. Puis par déplacement des tranches de la pièce le processus recommence.

Bien qu'il soit début 2021 encore au stade expérimental, il est annoncé comme étant 100.000 fois plus rapide qu'une stéréolithographie classique.

Wire Arc Additive Manufacturing

La technique de WAAM :

Il s'agit d'une technique consistant à créer des pièces par superposition de fil-électrode en fusion, technique basée sur le principe de la soudure à l'arc associée à un robot piloté par une chaîne d'asservissement.

Comme il s'agit d'une superposition de couches, le pilotage du niveau d'énergie transmis au fil-électrode est très important pour ne pas faire fondre une deuxième fois les couches inférieures, sachant que les couches doivent être les plus régulières possibles car un défaut se répercuterait sur les couches suivantes.

Le WAAM se base donc sur les techniques connues des procédés de soudage automatisés sous atmosphère gazeuse, tels le MIG (Metal Inert Gaz), le MAG (Metal Active Gaz) ou encore le PAW (Plasma Arc Welding).

Ce procédé offre l'avantage de pouvoir être utilisé pour des pièces de fortes dimensions, le taux de dépôt par heure de métal pouvant aller jusqu'à 3kg pour le procédé WAAM-CMT (Cold Metal Transfert), ainsi que de permettre l'utilisation de nombreuses nuances de matériaux.

Les inconvénients sont de différentes natures : contraintes résiduelles avec déformations, risque de délaminage et fissurations, porosités.

À noter que ce processus WAAM ne s'entend pas tout seul : en effet, il permet d'obtenir une ébauche dont la finition sera assurée par une ou des phases d'usinage de finition. Quoi qu'il en soit, il peut apporter des gains significatifs de coûts par rapport à des pièces taillées dans la masse, notamment quand il s'agit de structures nervurées.

Free-Form Spatial 3-D Printing Using Part Levitation

La technique de lévitation :

Cette technique est fondée sur l'utilisation de différents types d'énergies dont la puissance est adaptée pour contrer la gravité.

Les différents types d'énergies sont :

- magnétique

- acoustique

- électrostatique

- quantique

Les avantages sont une liberté totale de création avec une précision accrue, ce qui constitue des points forts par rapports aux autres processus en fabrication additive.

Les défis à surmonter sont bien entendu la stabilité dans l'espace et la dimension des objets.

Tout est synthétisé dans l'artice de 3Dnatives dont le lien est ici : Boeing révolutionne l’impression 3D avec une technologie de lévitation magnétique

À retenir

La fabrication additive regroupe de nombreux procédés : SLS, DMLS, SLM, EBM, SLA, DLP, FDM/FFF, DMD, Material Jetting, Stratoconception, Projection de liant, ADAM, Additive Fusion Technology, Impression 4D, Cold Spray, Xolographie, WAAM, et levitation 3D. Mécastyle vous accompagne pour concevoir, calculer, optimiser et fiabiliser vos pièces en choisissant le procédé le plus adapté à vos exigences fonctionnelles, industrielles et économiques.