Loi comportementale déformations-contraintes

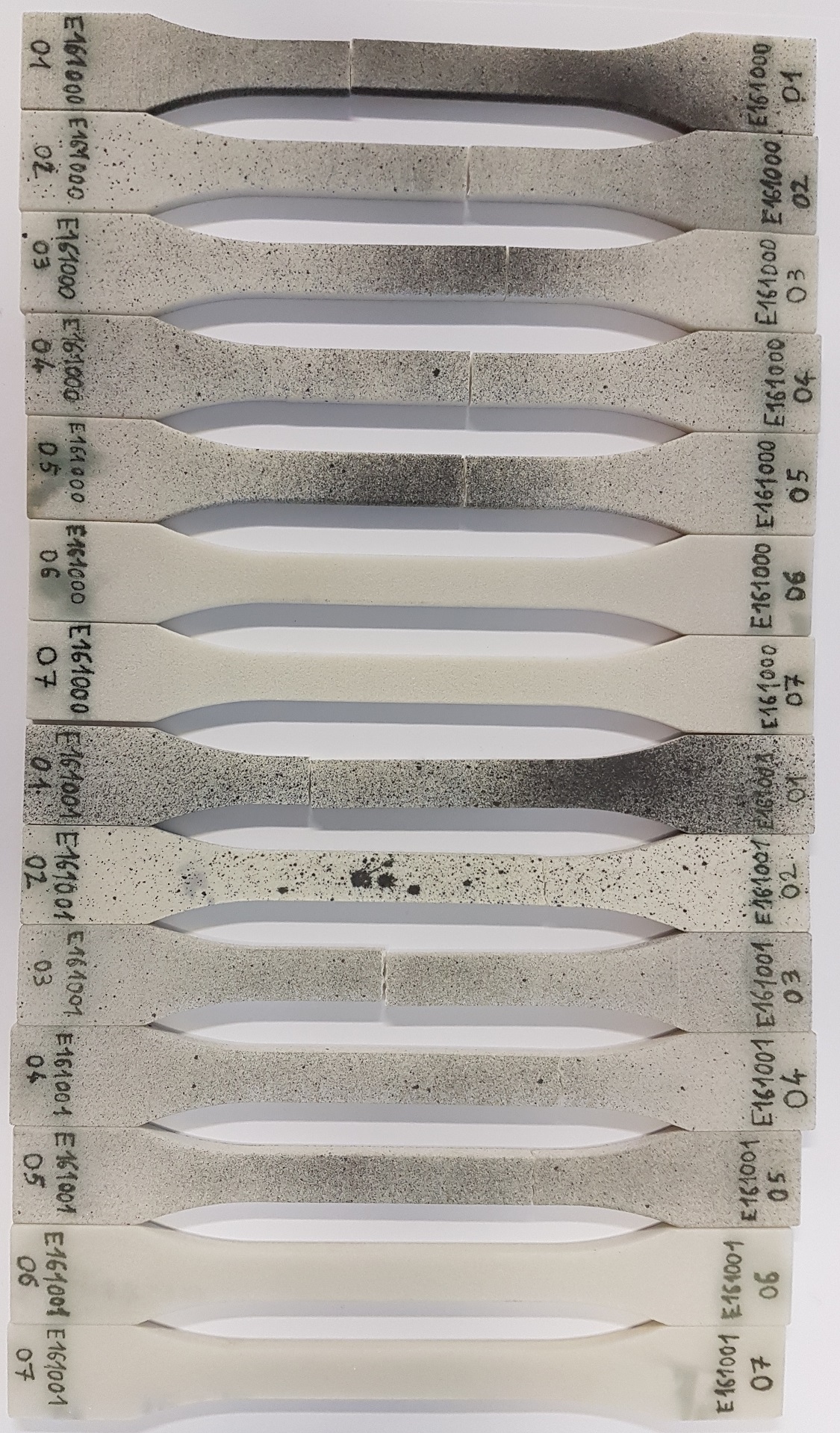

La première étape de caractérisation d’un matériau est l’obtention de ses caractéristiques statiques. Pour obtenir ces caractéristiques, des essais de traction ont été réalisés (5mm/min, capteur de 10kN) sur des éprouvettes en Duraform HST (Pa12-30%FV) synthétisées dans différentes directions. Ils permettent l’obtention de la loi comportementale complète du matériau (module d’Young, coefficient de Poisson, limite élastique, limite à rupture, allongement en %).

Ces essais ont été réalisés avec un système optique de stéréo-corrélation d’images (système optique GOM Aramis). Ce système permet d’obtenir simultanément les caractéristiques précédentes ainsi que la courbe de déformation/contrainte de l’éprouvette.

Le mouchetis noir appliqué sur les éprouvettes permet la convergence du système GOM Aramis.

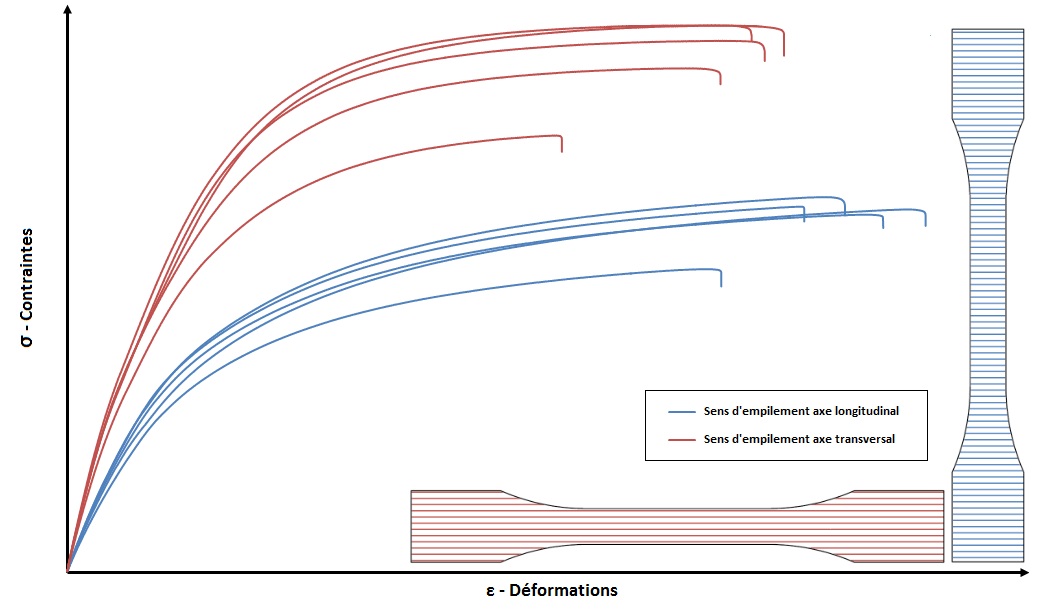

Ces essais permettent de mettre en évidence la forte anisotropie matériau due au process de fabrication.

Par convention, l'axe d'empilement des strates sur machine est Z :

- Les modules longitudinaux sont Ez et Ex=Ey

- Les modules transverses sont Gxy (Module de cisaillement ⊥ à x suivant y) et Gzx=Gzy

- Les coefficient de Poisson sont : νxy (Coefficient ⊥ à x suivant y) et νzx=νzy

Par convention, nous choisissons l'axe longitudinal de l'éprouvette comme axe principal.

Éprouvettes dont le sens d'empilement est longitudinal : les couches sont ''empilées'' dans l'axe longitudinal, ce qui correspond aux courbes en bleu.

Éprouvettes dont le sens d'empilement est transversal : les couches sont empilées perpendiculairement à l'axe longitudinal, ce qui correspond aux courbes en rouge.

Les résultats obtenus montrent une meilleure performance du matériau lorsque les strates sont orientées dans le sens de la sollicitation car on ne sollicite pas les liaisons entre strates : la rupture entre strates, appelée délamination (inter-strate), apparaît plus rapidement que la rupture de la strate elle-même.

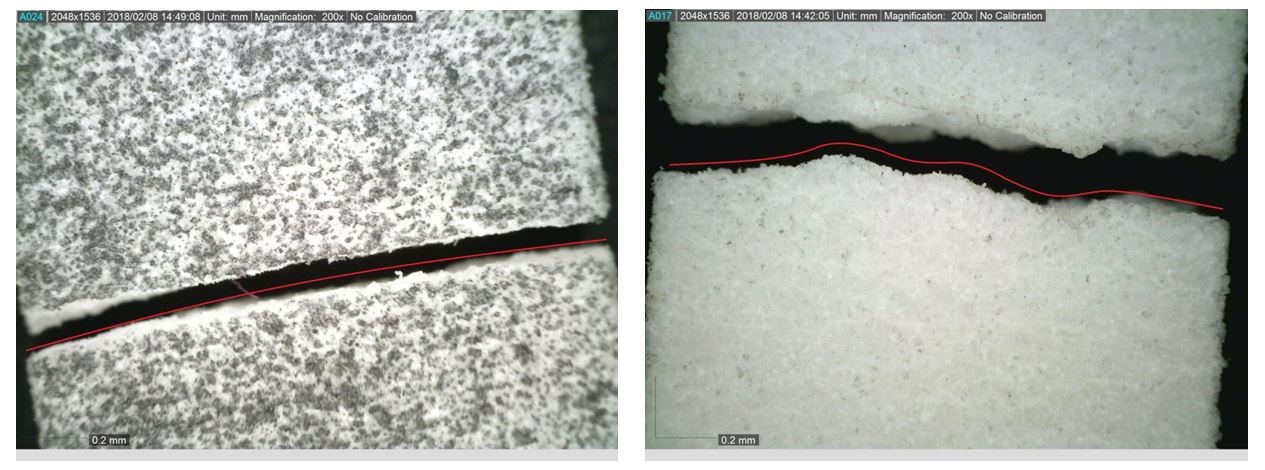

Les images ci-après présentent 2 ruptures différentes.

La première est une rupture par délamination de strates, où l’on voit clairement que la rupture s’est propagée suivant le plan entre strates (faciès de rupture plan, mis en évidence par la ligne rouge).

La seconde présente une rupture de strate, où la rupture n’a pas suivi de direction particulière et vient créer des aspérités sur la face de rupture (faciès mis en évidence par la ligne rouge).