Notre campagne de caractérisation en fatigue du Ti6Al-4V (Ti grad5) est terminée.

Cette démarche de caractérisation en fatigue des matériaux est indispensable pour estimer la durée de vie des pièces que l’on conçoit.

121 millions de cycles ont été réalisés dans notre laboratoire d’essais sur un total de 30 éprouvettes (15 synthétisées en longitudinal et 15 en transversal) fabriquées par notre partenaire AFU sur machines EOS.

Les critères de tenue mécanique en fatigue obtenus sur ce matériau titane synthétisé sur machine EOS (couple matériau-machine indissociable) nous permettent de concevoir, calculer par éléments finis, optimiser topologiquement et donc de prédire la durée de vie des pièces au regard des sollicitations mécanique de votre CDC.

La notion d'indissociabilité du couple matériau-machine est capitale et contraint fortement les conditions de production.

En effet, un couple matériau-machine de marque autre qu'EOS pourra donner des réponses différentes en fatigue et remettre en cause le potentiel de tenue en fatigue de la pièce.

Nous avons notamment montré cela au cours de la caractérisation de l'aluminium AS7G06, cf lien.

Notre expertise process nous permet de définir pour vos projets le meilleur compromis technico-économique possible, et celui offert par la fabrication additive – quand certaines conditions d’architecture et de niveau de série sont requises – est très intéressant.

MECASTYLE est actuellement la seule société spécialisée en ingénierie mécanique à disposer des caractéristiques en fatigue des matériaux suivants :

- Duraform HST (PA12 – 30%FV) de 3DSystems

- Multijet PA12 de HP

- AlSi7Mg06 de 2 partenaires

- PP (Polypropylène) de Ricoh 3D

- Ti6Al-4V (Ti grad5) de EOS

Anticiper le niveau de tenue en fatigue (ou durée de vie) de la pièce par simulation numérique grâce à nos critères issus des essais permettra de réduire drastiquement le nombre de prototypes à fabriquer et à tester sur banc et donc le budget nécessaire, tout en offrant un délai de mise sur le marché des pièces largement optimisé.

Cependant, même si le ''triptyque'' budget-essai-délai aura été largement réduit pour aboutir à une architecture pièce à potentiels, des essais de validation des pièces sur banc ou en conditions réelles demeureront indispensables.

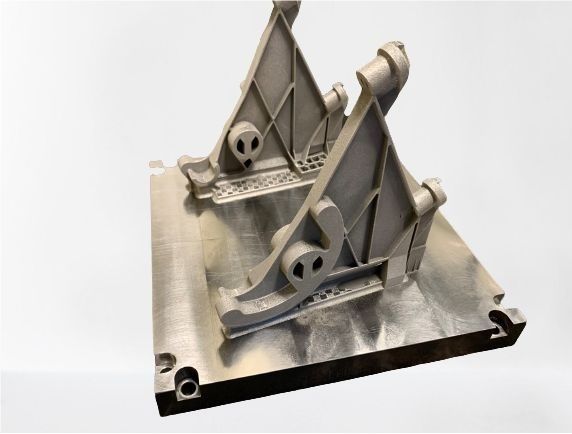

La pièce présentée est un support d'étrier de frein avant en titane Ti6Al-4V (Ti grad5) conçu, calculé et optimisé topologiquement afin d'exploiter tous les avantages de la fabrication additive.

Cette pièce est montée sur les motos de notre équipe favorite de compétition d'Endurance Moto du Championnat du Monde d'Endurance Moto FIM : la Team METISS.